元工国际质量管理系统QMS

元工国际市场定位

元工国际市场定位

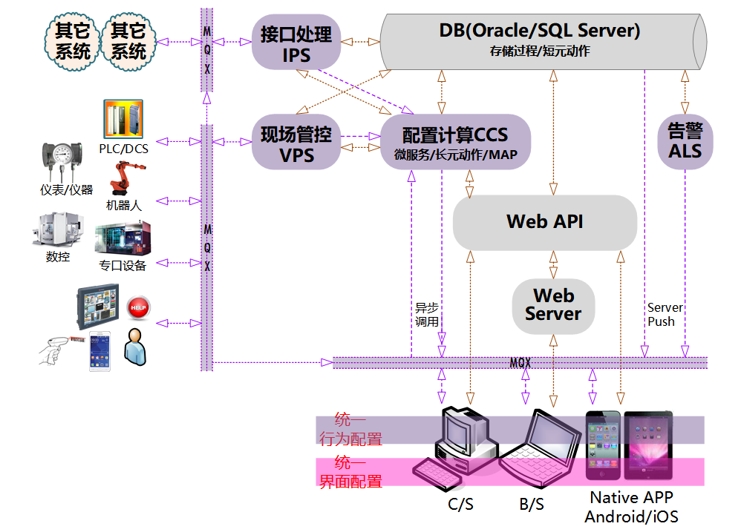

元工国际三大平台

元工国际三大平台

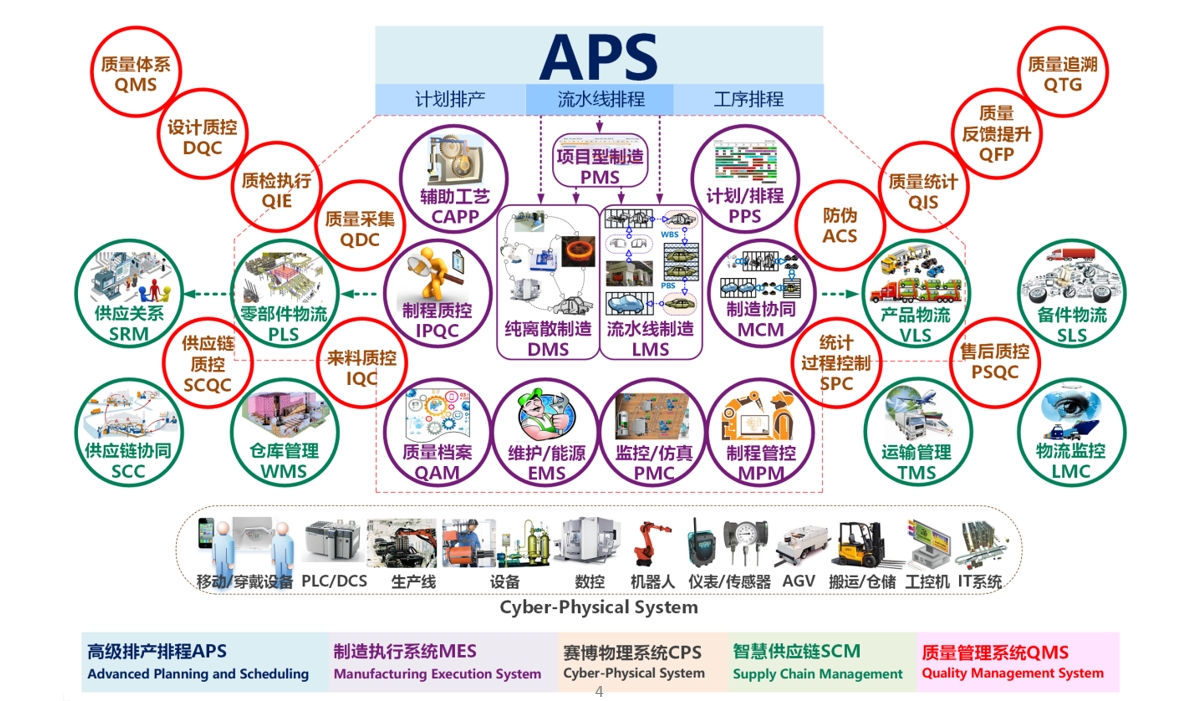

元工国际五大系统

元工国际五大系统

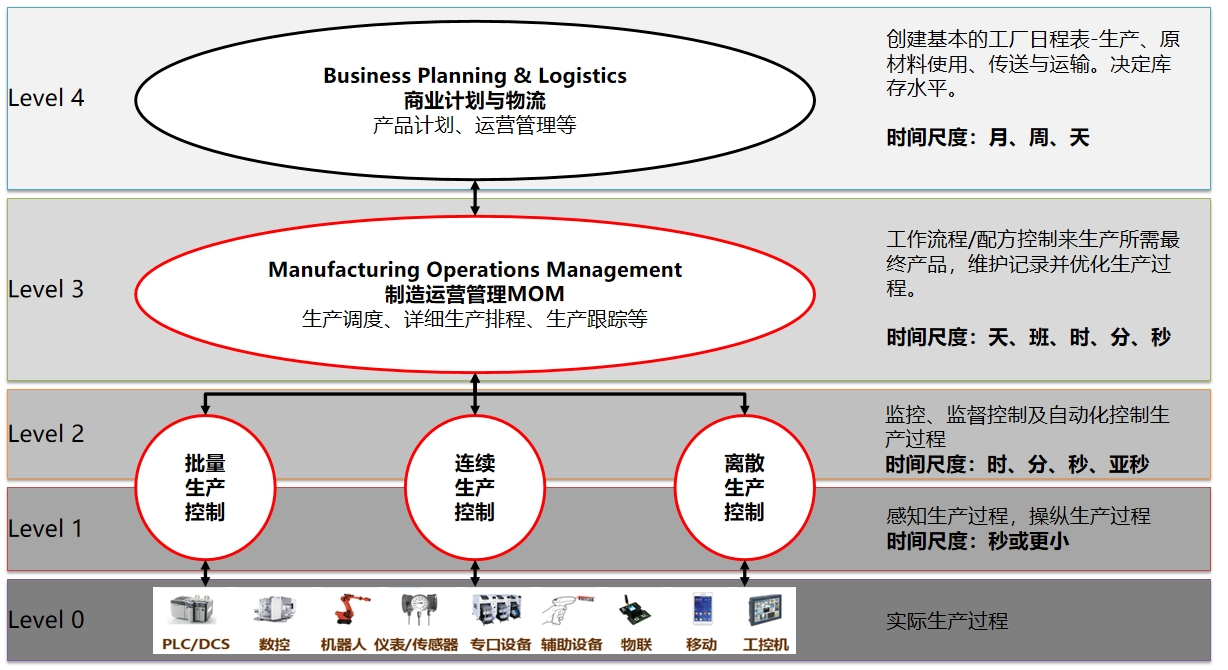

ISA-95的数字化企业模型

ISA-95的数字化企业模型

精益指挥系统与MOM

精益指挥系统与MOM

智能化工厂应具备的功能

智能化工厂应具备的功能

元工质量管理系统QMS

元工质量管理系统QMS

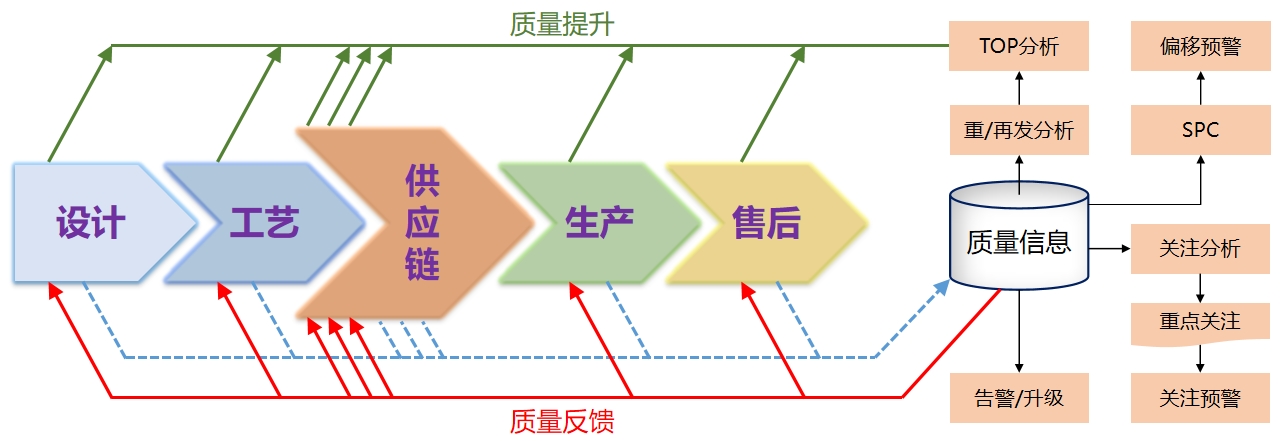

QMS-质量反馈提升与TOP分析

QMS-质量反馈提升与TOP分析

汇集从设计、工艺、供应链到生产、售后全生命周期内的质量信息,为质量统计分析提供数据支撑。不良/缺陷是“前因后果”,跨部分/供应商的快捷反馈,到责任人,实现全生命周期质量大反馈。重/再发分析→ TOP分析→大提升,抓住重点,落实到责任人/团队,即便每月解决前三大,也能明显进步。将各阶段的质控点进行梳理分析,提高质控点的有效性。实现SPC管制图分析,当数据发生偏移时预警,加强过程控制。通过关注分析,确定重点关注对象,可能是型号/工序、标准工序、工人、工装和设备等,在作业前预警进行重点关注(加强培训、质检、技术支持等) 。

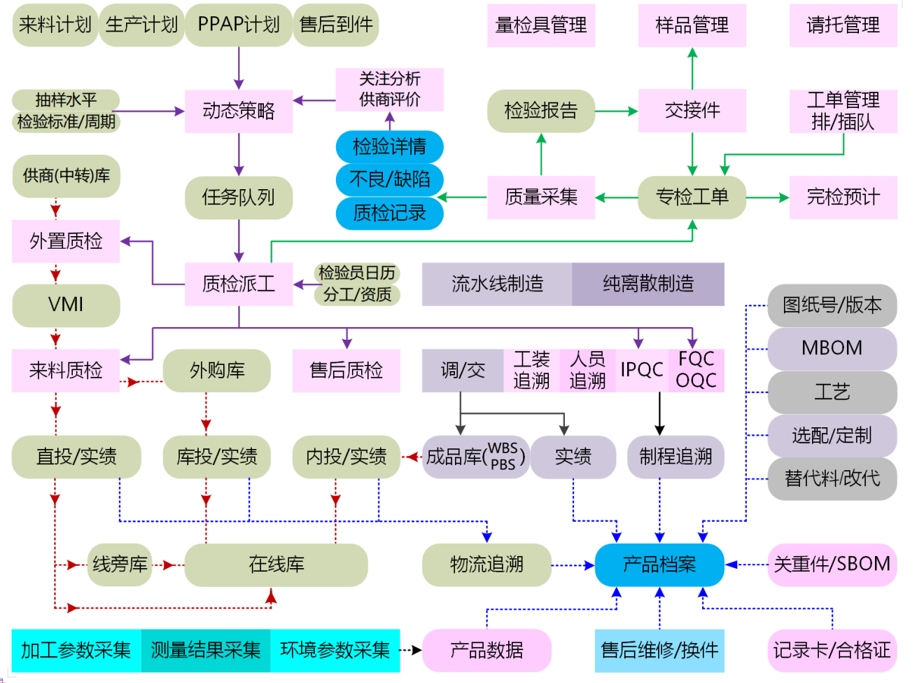

QMS-质检执行与质量档案

QMS-质检执行与质量档案

质检执行:根据抽样水平、检验标准/周期等静态策略,结合供应商评价和关注分析确定的加严、放宽、免检等动态策略,自动生成任务队列,根据检验员日历、分工、资质等,实现质检的自动派工,提高质检工作的有效性和工作效率。专检管理(实验室管理):量检具管理,样品管理,请托管理,工单管理、排/插队,预计完检时间,实现检验设备联网采集等。质量档案:主要由产品档案和质控档案组成。产品档案:可归集到单台或批号的实装BOM、图纸号/版本,加工/测量/环境参数,关重件/物流追溯,制程追溯,售后维修/换件,记录卡/合格证和部分总成的SBOM等。 质控档案:质检记录,不良/缺陷,检验详情等。

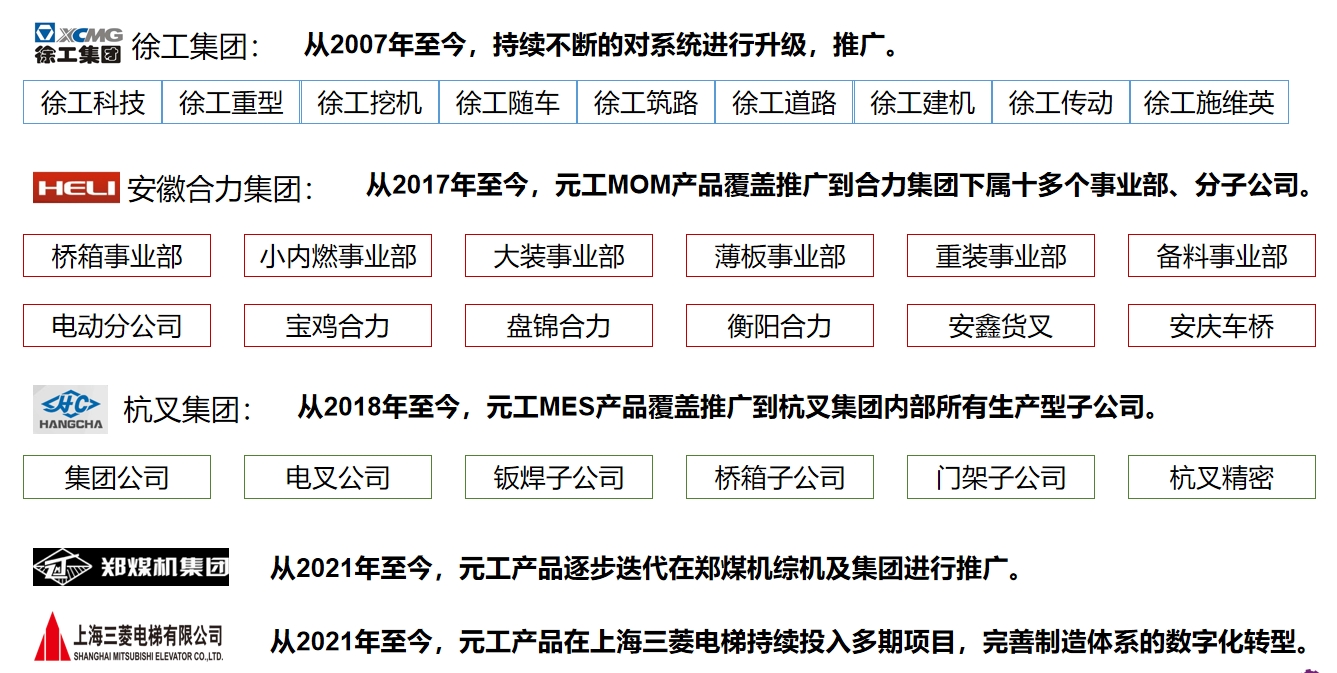

多家行业头部客户的长期合作

多家行业头部客户的长期合作

元工国际典范案例

元工国际典范案例

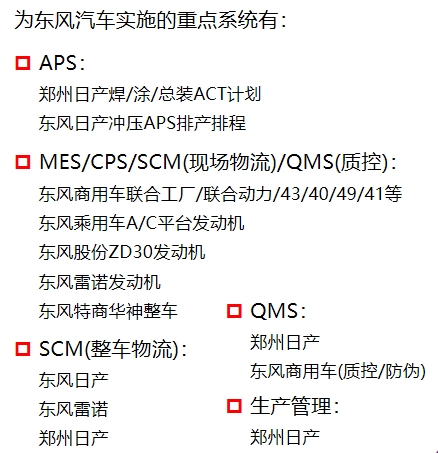

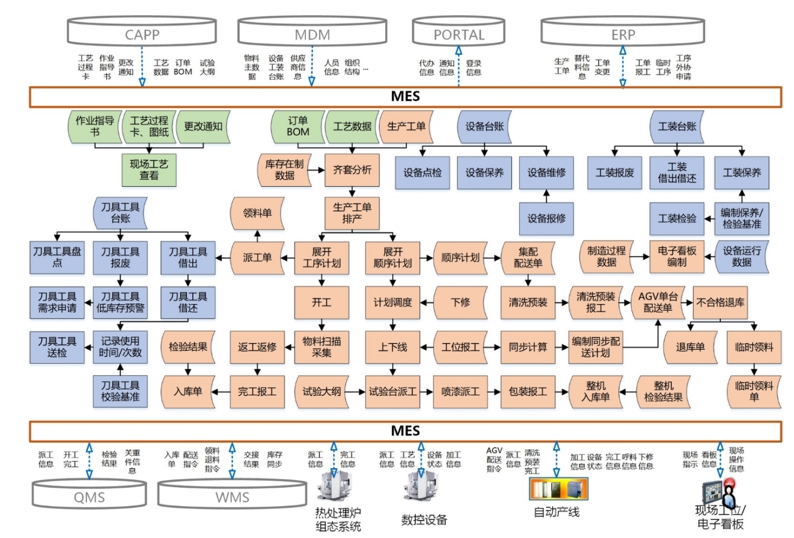

典范案例-东风汽车(APS/MES/CPS/SCM/QMS)

典范案例-东风汽车(APS/MES/CPS/SCM/QMS)

从2004年至今,为东风汽车开发实施了APS、MES、CPS、SCM和QMS等多个系统。左图为MES功能示意,已在东风多家工厂实施了包括计划、调度、实绩、MBOM、作业指导书、现场指示、拉料、投料、设备采控、质控、设备维护和ECU刷写等众多模块。

典范案例-汉腾汽车(SCM/MES/CPS)

典范案例-汉腾汽车(SCM/MES/CPS)

汉腾汽车有限公司,具有完全自主知识产权的整车制造。年产10万台,年主营业务收入达80亿元。二期占地1000亩,建成后将再增乘用车整车年产能20万台,主营业务收入200亿元。实施了MES(计划拉动、计划管控、计划执行跟踪、质量管理、工艺管理、按灯管理、设备采控等)、零部件物流、备件物流、整车物流,搭建了汉腾汽车从供应商到厂内制造再到客户,上下游协同的一体化运营体系。通过MES/SCM 系统的实施,车间实现透明化、精细化管控,人员作业效率大幅提升;备件仓库分拣实现系统指导作业、防呆防错;整车物流实现整车物流计划、拖车编排、整车跟踪及物流监控。

典范案例-杭州叉车(MES/CPS/SCM)

典范案例-杭州叉车(MES/CPS/SCM)

杭叉集团是国内大型的专业叉车研发制造集团之一,总部位于浙江临安经济开发区,下属67个控股子公司。主要经营叉车、牵引车、智能工业车辆等机动工业车辆产品及主要部套件的研发、生产及销售。MES系统覆盖实施电动叉车、电动仓储车两大产品以及门架总成的涂装、部装、总装线。机联网系统将电叉、门架、钣焊、配重、桥箱等车间的板链、机器人、轮胎输送线、涂装/车架总控PLC、空中链、驱动桥、转向桥等产线和设备联网并实现数据的采集及下发。结合工厂实际,定制开发料单校验与齐套物料检查,计划可执行率从80%提高到98%。引入汽车行业颜色件管理模式,减少仓库对颜色件错发的机率,提高零件配送效率。将排产规则与约束条件导入系统,凭借系统高速运算的优势,将每天编排计划的时间从2小时缩短85%到5分钟,极大地提高了计划员的工作效率。通过与涂装控制系统、AGV系统、轮胎抓取系统、装配板链、悬链输送系统以及拧紧机、加注机等设备和控制系统的有机交互,实现了整个生产系统的高效协同管理。

典范案例-杭汽轮机(MES/CPS)

典范案例-杭汽轮机(MES/CPS)

杭汽轮机主要从事设计、制造及销售工业驱动和工业发电汽轮机。是国内最大的工业汽轮机研究、开发和制造基地,也是国际上工业汽轮机制造数量最多的企业,生产的各类工业汽轮机已覆盖国内80%和国外28%的市场,是我国唯一能够“量体裁衣”设计制造工业汽轮机的厂商,领域遍及石油、化工、冶金、建材、造纸、热电联产等。98年深交所B股上市。MES系统以生产制造为中心,涵盖计划与排产,生产作业管理,制造物流管理,刀具管理,质量管理,设备管理,生产数据采集,设备信息采集,系统集成等,形成全面、可灵活配置的MES管理平台。设备联网系统实现了数控车床、立式加工中心、数显机床的多种设备的数据联网采集和NC程序下达。建立遵循现代管理理念的生产制造管理流程,起到生产管理精细化的源动力作用,实现系统的高效集成与协同。实现数据在各部门间的流转,做到分层控制、统一协调、上下衔接、首尾贯通,能够支持杭汽轮生产管理体系高效运转,为提升公司的智能制造水平带来帮助。基于各功能模块信息的采集,形成各种分析报表和表单,加强决策数据信息的支持力度,为相关层级决策者提供实时的决策支持及灵活的预测分析,提高领导决策效率,实现信息的数字化,有效化。

典范案例-中船重工河柴(MES/CPS/SCM)

典范案例-中船重工河柴(MES/CPS/SCM)

河柴始建于1958年5月,中国船舶行业唯一的船用高速大功率柴油机专业制造厂,中国船舶重工集团公司(CSIC)成员单位。产品体系涵盖中速柴油机、高速柴油机、气体机及成套装置多元化发展。MES系统包含生产计划管理、车间计划调度管理、生产设备管理、工装工具管理、现场工艺管理、生产过程管理、看板管理、报表管理、产品追溯管理、车间物流管理和系统集成等,覆盖总装厂、大件制造厂、运动件制造厂、装备制造公司、新能源事业部。将工单任务自动排到每一工序、每一设备,解决现场并行工艺和多工艺导致排产混乱的问题。基于工装BOM、库存及现场收集信息管理工具工装的配送/领用,实现工具工装的透明化、协同化管理,进一步缩短生产准备时间,降低数控刀具存量,提高数控刀具利用率,减少现领现备的等待。以图形化查看生产现场设备的状态,并关联显示设备当前运行参数、当前设备加工工单和设备当前操作人员,直观易读,一目了然。根据装配排产计划,按单机、单工位指导AGV小车按时间节点自动配送物料到线边,提高配送效率,减少线边库存。与CAPP系统集成,将工艺文件和作业指导书自动推送到作业工位终端,实现生产现场无纸化,减少了作业人员查找工艺文件与作业指导书的工作量,降低差错率。

典范案例-上海剑桥(APS/MES/CPS/SCM/QMS)

典范案例-上海剑桥(APS/MES/CPS/SCM/QMS)

上海剑桥是独立的电信级终端接入设备设计/制造商。产品包括:FTTH/FTTB无源光纤接入终 、无线接入技术产品、家庭网关产品等。上海剑桥实施了辅助工艺CAPP、订单生产MTO、高级排程APS、设备联网CPS、采购物流PLS、制造物流MLS、质量管理QMS、设备工装管理EMS、产品档案和可视化。与管理提升和自动化改造结合,上海剑桥实现了: 换线时间节约74%, 投产周期减少42%, 万台综合生产成本减少34%, 万台仓库报废费用减少75%, 万台仓库资金占用减少51%, 试产周期减少27%, 同等产量所需人员减少61%。

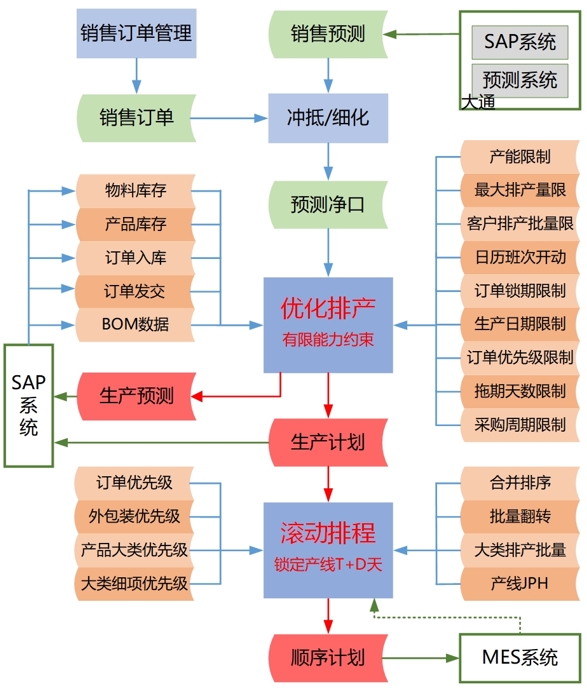

典范案例-上柴动力(APS)

典范案例-上柴动力(APS)

典范案例-中航力源(APS/MES/SCM)

典范案例-中航力源(APS/MES/SCM)

中航力源是典型的离散制造企业,包括装配、试验、机加、锻铸和热表等分厂。中航力源实施了与MES无缝集成的APS。APS进行机加、锻铸和热表的作业排程。通过投料单预约库存,进行齐套分析,并进行物料的批次管控和FIFO控制。

产品推荐

首页

首页