云巴巴案例秀 ‖ 汽车材料生产公司如何数字化?博致云助力生产流程优化

来源: 云巴巴 2024-03-27 09:56:31

汽车材料生产行业正由机械化向电动化、网联化、智能化、共享化迭代,从传统工业时代向数字化时代迈进。市场竞争焦点正转向以数字化为代表的高新技术,开启了汽车材料生产行业革命的下半场。

当汽车业70%的技术创新都来自于数字技术的重组,汽车工业基础、支撑整车革命重要力量的汽车零部件行业的数字化就是整个汽车行业转型的重要支撑。

随着工业4.0的到来与全面普及,越来越多的企业开始寻求新的生产管理模式。纵观全国人才资源分布形式,生产节奏的加快等各方面问题,“智能化”工厂的需求就变的日趋紧张。

正是基于此,2021年不同细分领域的世界汽车零部件巨头,纷纷牵手数字化供应商,加速数字化转型。而那些未能赶上数字化“列车”的企业极易被市场所抛弃。

北京一家塑料有限公司,是专业生产和销售汽车用聚丙烯共混合金材料的中日合资企业,该公司在北京和佛山两大生产基地共有20条全自动生产线,生产能力达到7.5万吨,年产值8亿元。

该企业为中国汽车市场3000万台车提供优质稳定的原材料供应,订单数量的增长也让其工厂生产面临严峻问题。

汽车材料生产工厂的转型

汽车材料生产工厂的转型

企业在进行制造工厂升级时,通过精益化、自动化、数字化、智能化主线优化制造系统,可实现数智化制造更大程度的降本增效。想要取得更好的改善,就需要充分了解目前制造工厂数字化转型的阶段。

汽车材料制造工厂的数字化转型可以分为数字工厂、透明工厂、智能化工厂三个阶段。需要特别指出的是,并非一个阶段结束才能进入到下一个阶段。三个阶段也不是彼此割裂、相互独立的,而是你中有我,我中有你,循序渐进,一脉相承。

例如通过数字化洞察连接工业生产的各类设备,获取生产、状态、质量等全过程数据;设施设备数据实时采集;获取数据节点并记录事件和状态等环节。

又或者通过数字化管理实现制造过程的可视化、透明化。汽车制造工厂运用新型技术开展新业务模式,分阶段逐步构建的方式,可实现从数字工厂到透明工厂、智能化工厂的升级,赋能汽车制造企业的效率提升。

北京这家塑料有限公司,主要生产流程包括分装分包、混料投产、挤出造粒、筛选均化直到包装。生产线复杂,线路众多,不管是在采购管理、销售管理、生产排期、任务报工、质量检验、物料追溯等方面,都需要系统功能范围的覆盖。

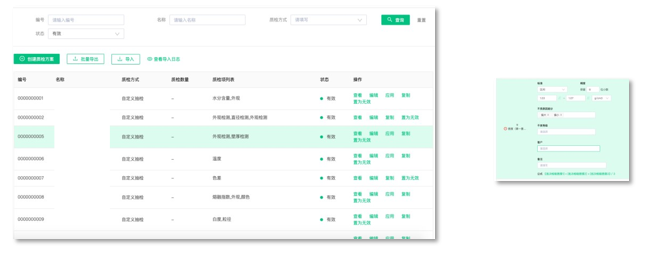

财务库存管理

ERP中有显示库存、实际生产领料时,由于ERP库存数据未及时更新,存在实际无库存的情况;安全库存人为管控,无法及时预警,导致经常发生物料短缺或爆库。

解决方案:

物料出入库均采用扫码管理,实现库存精细化管理。

物料定义中设置响应的安全库存警界线,低于安全库存时自动触发报警并推送消息至相关人员APP。

价值:库存账、物一致率有85%提升至97%,持续改进提升中。

生产过程管控

生产过程中设备运行的工艺参数、运转时间、产量等信息均人工在管控;制造部取样完成后,需电话通知品保部,品保部获取样品后,无相应的交接记录,检测完成后无法及时返回制造部;制粒投产需要严格按照锅次进行,但人工管控存在提前投料情况。

解决方案:

启用SOP功能,通过WEB端配置SOP顺序,作业员在APP执行任务时依据步骤完成电话记录。

SOP中配置trigger公式,实现取样步骤完成后自动下发通知到质检人员APP。

SOP的投产控件中设置上下限,启先进先出管理,管控锅次投产顺序。

质量管控

品保部无任何信息化系统,与其他部门的信息传递都是通过纸质单据,质检结果也为纸版记录;批次测试的质检项需要通过多次质检结果进行公式计算,现在却都是人工计算。

解决方案:

通过在WEB端配置质检方案,在APP端执行质检任务,数据驱动工厂整条质量过程的流程,打通质检和生产环节。

质检方案中配置多个同质检项和公式,在执行质检任务时系统自动计算数值。

价值:打通质量和生产间的信息孤岛,减少不必要的沟通成本,提高质检人员工作效率30%。

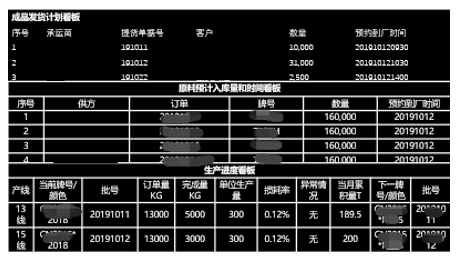

厂内物料管理

成品生产完后物流员乱摆乱放,造成实际库房紧张;生产是24小时运转而物流无晚班等情况,无法看到生产进度,物流无法提前预留货位;无法及时获得原材料预计到达计划和成品的承运商提货计划,因此存在叉车安排不及时、库存预留不合理、发货不及时等问题。

解决方案:

通过定制看板的方式,将成品发货计划、原材料预计入库情况和生产进度目视出来,使物流人员能够及时获取信息,为库位、人员和叉车安排提供帮助。

价值:目视看板的大量应用,让生产、物流环节更加及时,打通生产、物流环的信息孤岛,物流安排更加合理,提高物流效率。

发运强管控

品保部在对成品检测完毕后,依据成品的质量等级,需要指定客户发运,过程中为人为管控,存在物料发错客户的情况,导致客户极大的抱怨。

解决方案:

成品经过品保部批次检验后,指定物料的客户(销售订单)。

发货出厂时,系统依据绑定关系判断是否为该销售订单的物料,若不是则不允许发货出厂。

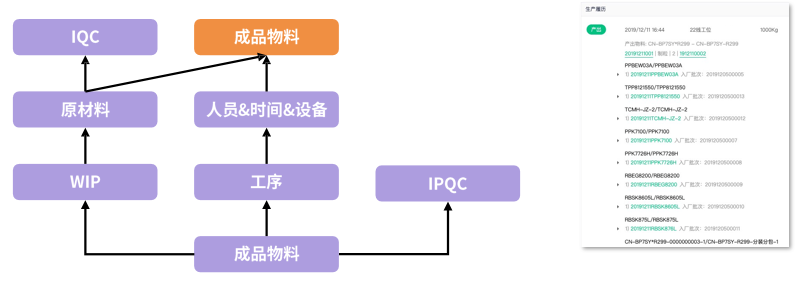

全链路追溯

生产、物料、质量等环节均为人工记录,所有环节均存在信息断层,导致在出现客退等问题后,人员需翻阅大量纸质文件以跟踪到问题批次的物料、原材料使用、过程质检报告等,造成大量人工浪费,质检报告不易保存。

解决方案:

从原材料入厂到成品发货全过程,启用二维码对物料进行管理,在系统中可依据物料二维码查询投产记录、质检记录、生产过程记录等信息,实现全链路追溯。

价值:电子化工厂运营的各个管理环节,使生产、质量、物料等环节不再是黑箱,各环节高效协同,数据快速流转、追溯。

成绩单小程序

物流员在出货时,需要依据品保部出具的批次检测数据通过Excel生成每个客户的成绩单,但由于有200多个客户,每个客户3-5种成绩单模板,因此物流人员每天的工作量很大,也容易出错。

解决方案:

通过获取检测数据后,系统选择客户成绩单模板并打印。

客户签收后可以使用小程序扫描成绩单二维码。

价值:减少发货物流员每日手工做成绩单的时间约3小时,只需在系统中点选后,即可自动生成打印。

更多产品了解

更多产品了解

欢迎扫码加入云巴巴企业数字化交流服务群

产品交流、问题咨询、专业测评

都在这里!

为你推荐

RPA怎么和人工,自动化做抗争

在过去的几年,RPA(机器人流自动化)在搜索中一直排前五,所以成为全球增长最快的智能软件。我们来一起深入了解下RPA的发展独特优势。2020-03-18 17:34:37

视频美颜功能的背后是人脸试妆技术的发展?

现在我们日常朋友圈发的自拍,工作简历上传的照片,旅游照,合影等都少不了美颜,甚至于到了无美颜不拍照的程度,越来越多的人都喜欢使用相机App的美颜功能来给自己拍一张美美的照片,进入2021年,很多视频会议软件。2022-11-23 15:23:18

你对智能硬件软硬件一体化的了解有多少

软硬件一体现在被越来越多的应用起来,你对智能硬件软硬件一体化的了解又有多少呢?基于智能硬件测试的割裂和不能有机统一,造成系统交付时的功能不能有效执行,稳定性和可靠性不高,进行如下梳理。 软硬件一体化的测试对目前企业来说解决的问题方案,是建立一个系统化测试2022-11-22 16:51:22

利用蓝鲸标准运维实现持续交付

腾讯蓝鲸智云,简称蓝鲸,是腾讯游戏技术运营部沉淀多年的一站式DevOps研发运营平台,贯穿从产品研发、测试、安全到运营的CI/CD/CO全生命周期的技术运营支撑体系,是一套基于PaaS的技术解决方案。2019-09-18 15:40:35

Gartner报告:人机结合的增强智能将成为AI最有价值的应用

Gartner预测,随着人工智能技术的发展,增强智能(结合了人类和AI的能力)将为人类生活带来颠覆性变革。企业应当最大限度地利用增强智能去扩充人类的智力和能力,将人机结合的增强智能应用于社会实践,帮助人类快速高效地解决更多复杂问题。 Gartner报告要2022-11-21 15:33:05

评论列表