新上德厂矿企业自动化装车系统

自动装车产品分类

自动装车产品分类

汽车自动装车产品趋于成熟

汽车自动装车产品趋于成熟

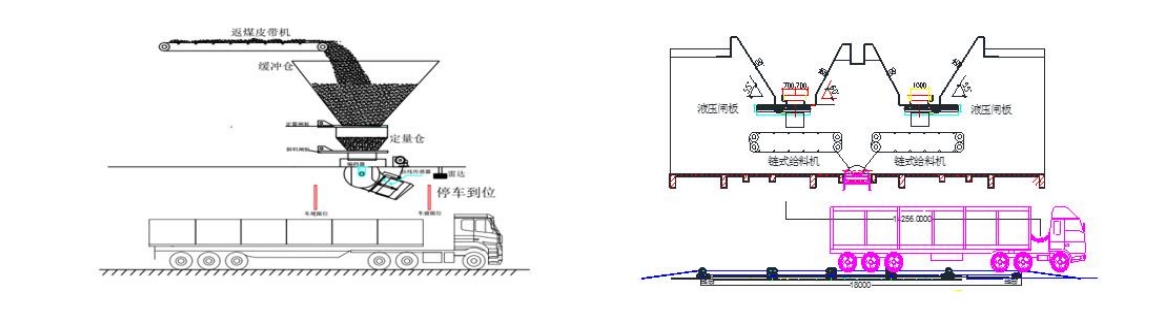

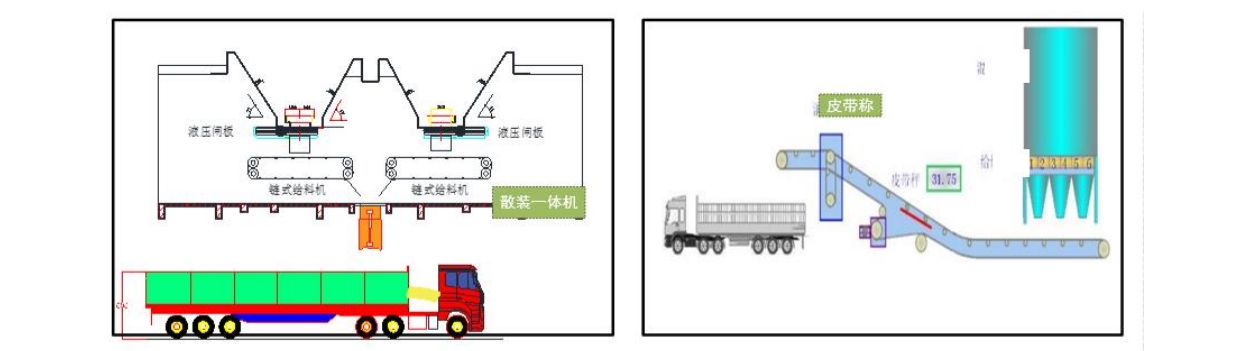

煤炭行业汽车自动装车6种类型

煤炭行业汽车自动装车6种类型

建材行业汽车自动装车3种类型

建材行业汽车自动装车3种类型

汽车自动装车可支持3类车型

汽车自动装车可支持3类车型

自动装车系统主要优势

自动装车系统主要优势

自动装车系统简介

自动装车系统简介

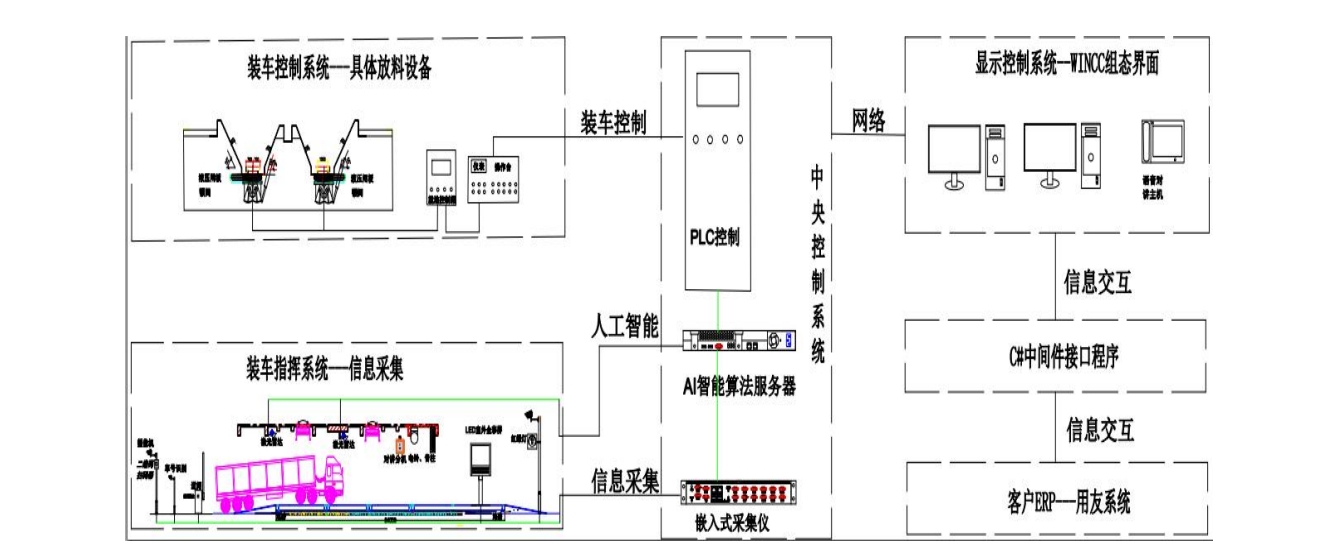

自动装车系统

自动装车系统

自动补仓控制系统

自动补仓控制系统

汽车装煤控制系统

汽车装煤控制系统

汽车骨料装车控制系统

汽车骨料装车控制系统

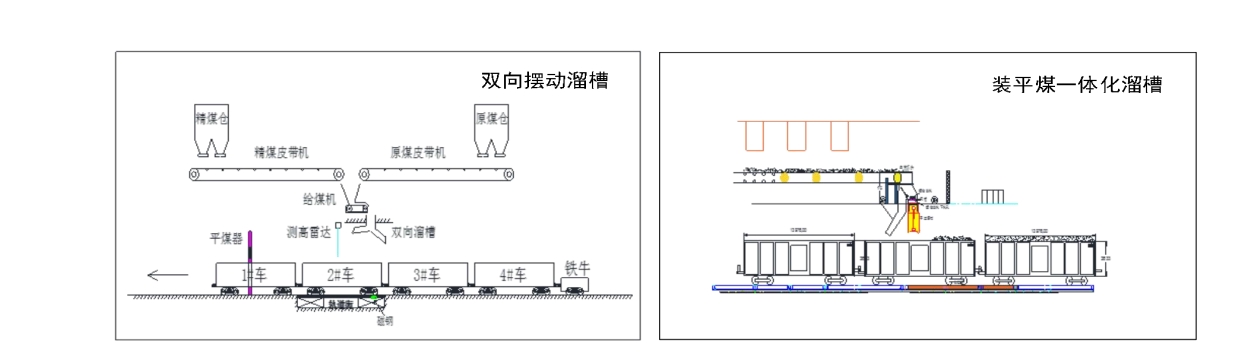

火车装运控制系统

火车装运控制系统

装车指挥系统

装车指挥系统

装车指挥系统

装车指挥系统

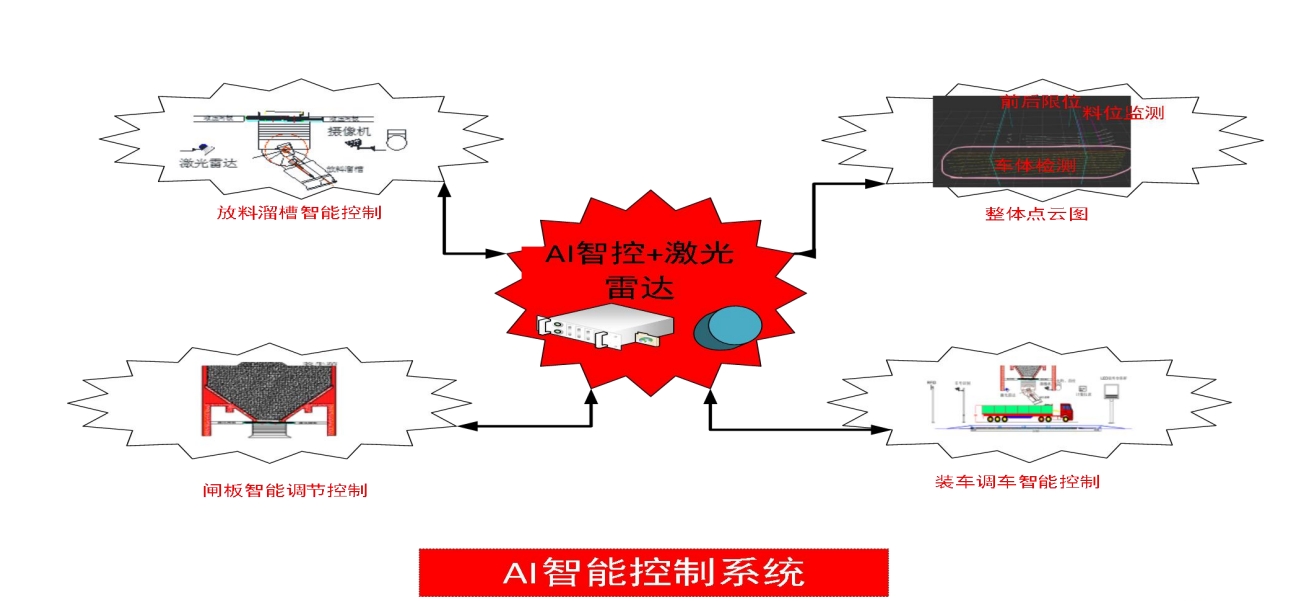

AI智能控制系统

AI智能控制系统

前端显示控制系统

前端显示控制系统

货运汽车自动装车激光雷达智能检测背景

货运汽车自动装车激光雷达智能检测背景

基于物联网三维点云数据智能 检测的货运汽车自动装车系统 目前业界使用的装车系统普遍无法实现全自动无人值守装车、缓冲仓自动补仓和精准定量装车。 本系统使用激光雷达对装车过程形成点云数据,并应用AI技术进行实时建模,可以精准判断车辆的位置 和装料的状态,快速完成高质量自动装车,避免发生物料洒落和装车偏载等问题。

自动装车点云数据预处理算法

自动装车点云数据预处理算法

自动装车AI模型引擎

自动装车AI模型引擎

系统采用人工智能深度学习技术,对装车过程点云动态数据进行建模训练;AI模型可以智能识别车辆状态和料位状态,系统据此综合给出装车设备控制指令(如:闸门 增档、闸门减档、关闭闸门、打开闸门等),并通过PLC自动完成设备控制;同时给 出货车司机操作指令(如:提车、停车等),并通过电子发声器语音提示出来。

自动校准数据分析

自动校准数据分析

自动校秤系统主要是应用在大宗称重发运系统下定量装车系统中; 解决了目前发运现场计量设备的精度误差大,减少客户现场装车反 复装卸问题,极大提高了客户发运效率;该软件可实时获取,装车 车辆复磅重量,统计核算装车精度误差,调整参数纠正误差;也可 自动校准原硬件系统校零、校皮等参数设置;针对发运物料,固体、粉体等发运物料,如煤炭、骨料、水泥等; 针对计量设备,皮带秤、转子秤、固体流量计、定量皮带秤、定量给煤机、滑槽秤等计量设备;目前的皮带秤、转子秤、给煤机等出 厂精度在0.5%,实际精度在1%以上,且受外界环境变化范围较大, 误差可到5%。

自动校准数据分析

自动校准数据分析

自动装车设备硬件选型

自动装车设备硬件选型

PLC硬件选型

PLC硬件选型

随着项目功能扩展,点位增多,200PLC运算能力受限,需逐步升级1200系列

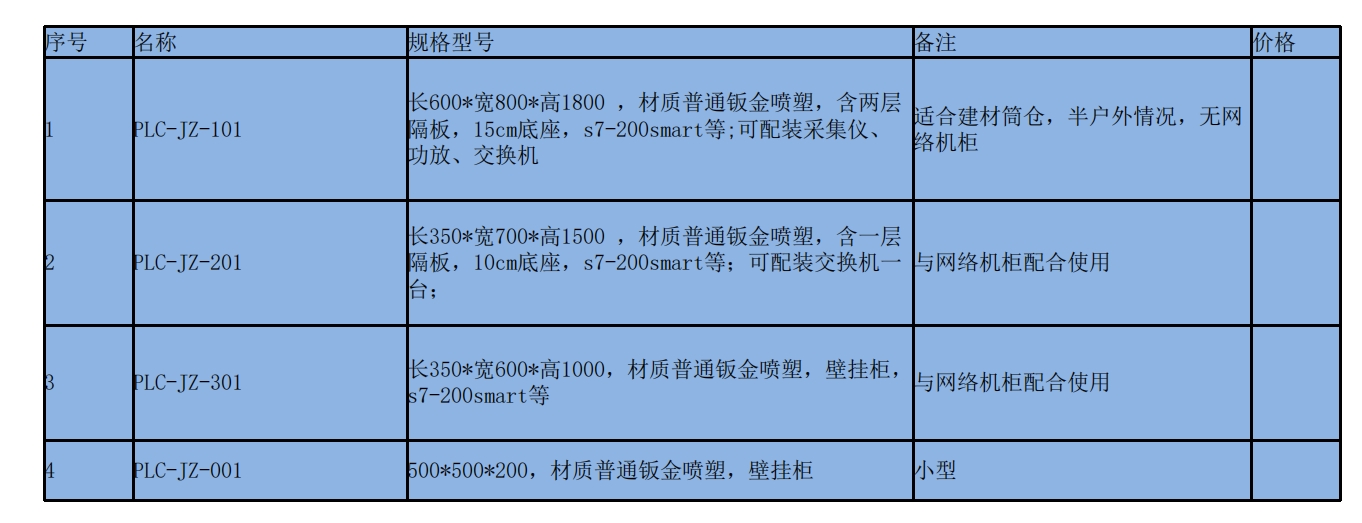

PLC机柜选型

PLC机柜选型

自动装车常用设备选型

自动装车常用设备选型

电气设计标准图纸

电气设计标准图纸

电气图纸主要由元器件布局图、主电路、控制电路、CPU组图、端子排图纸组成。

PLC程序功能标准化

PLC程序功能标准化

PLC程序功能标准化

PLC程序功能标准化

功能分类后,对应工作量,主要是PLC点位数量,数量越大逻辑越复杂,后面我们可以根据d点 位、通信接口等,划分工作人月,核算成本;目前我们程序点位逻辑量在300-400点之间;大部分是内部点位,比如与雷达交互、仪表交互、中间件交互,这实际是很复杂的PLC程序。

PLC程序功能标准化

PLC程序功能标准化

WINCC组态界面标准化

WINCC组态界面标准化

WINCC组态界面标准化

WINCC组态界面标准化

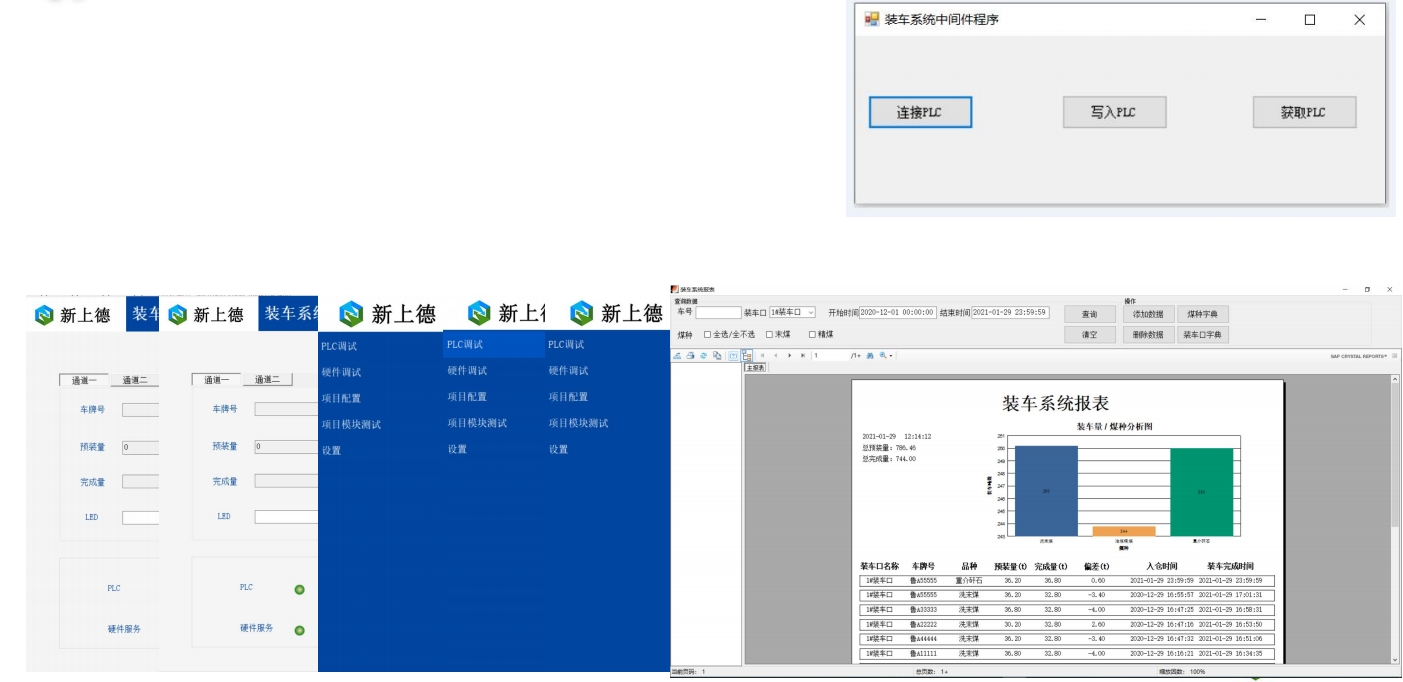

中间件程序

中间件程序

中间件程序升级

中间件程序升级

中间件程序的发展方向,由单一的PLC接口程序演 变为装车程序和调试工具为一体的中间件程序, 方便现场调试,及时了解装车信息,提高了装车效率。

产品推荐

首页

首页