客户简介

客户简介

项目背景

项目背景

项目范围

项目范围

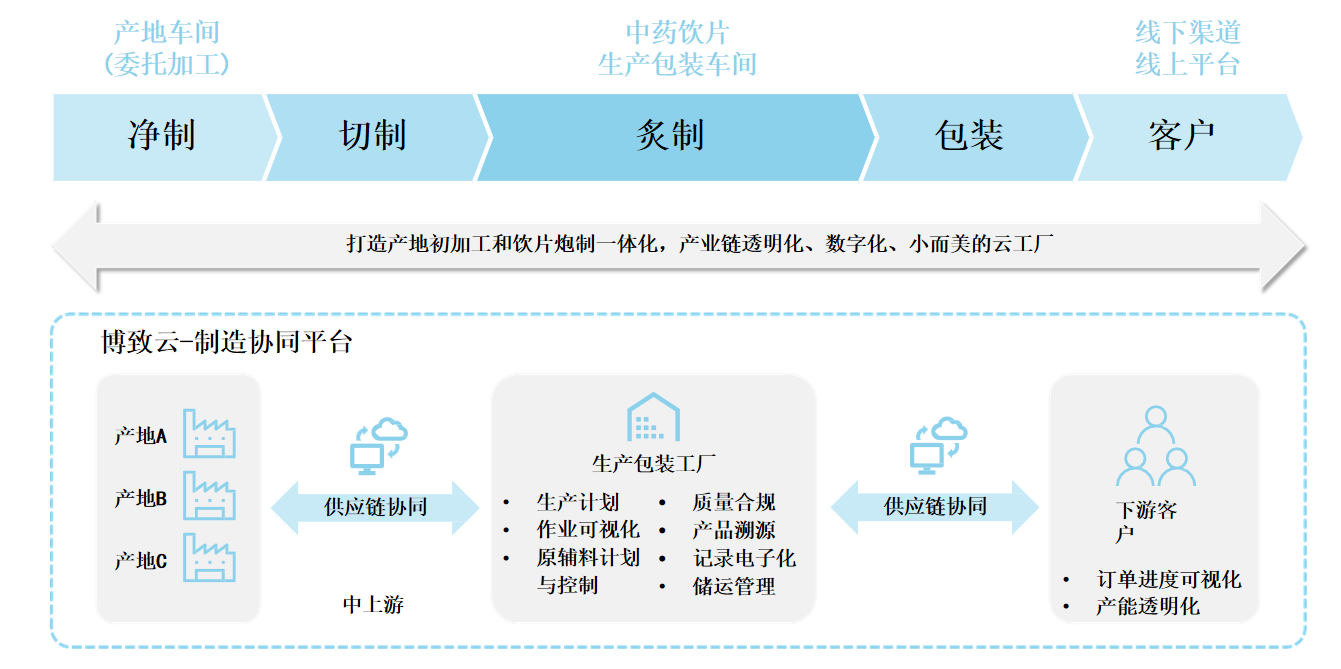

多车间、多产线、多品种,整体规划,局部试点,快递迭代,整厂推广。多区域工厂,供应链协同,跨地域生产模式探索。

项目目标

项目目标

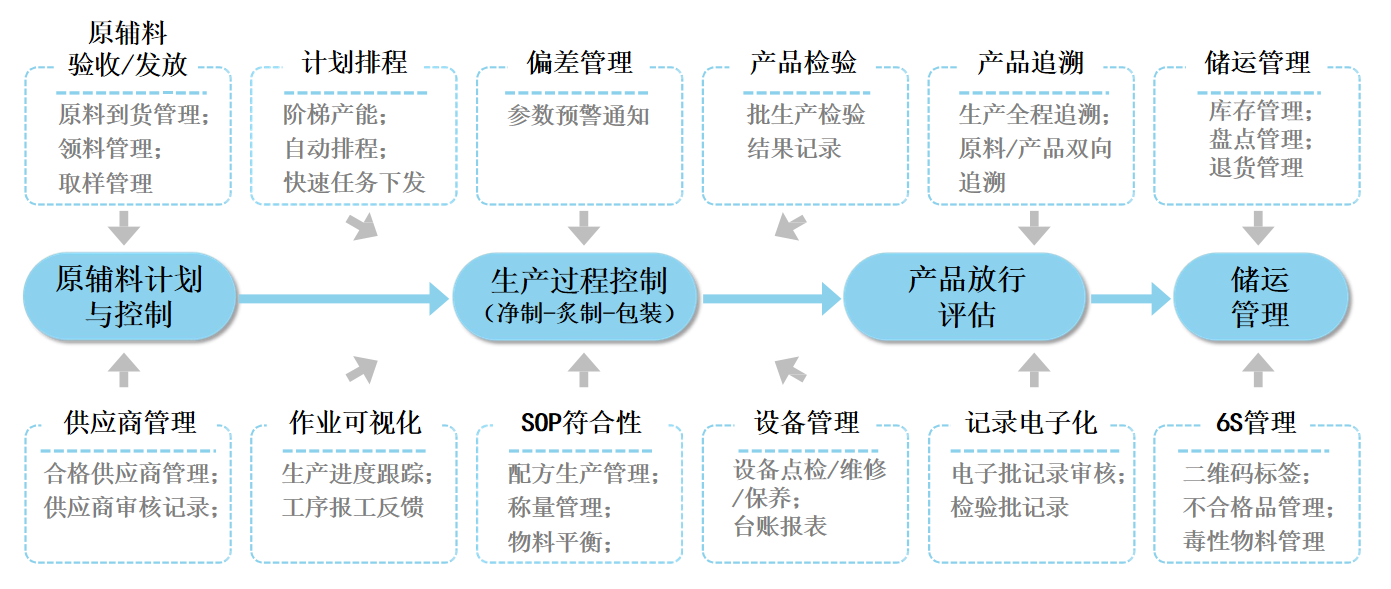

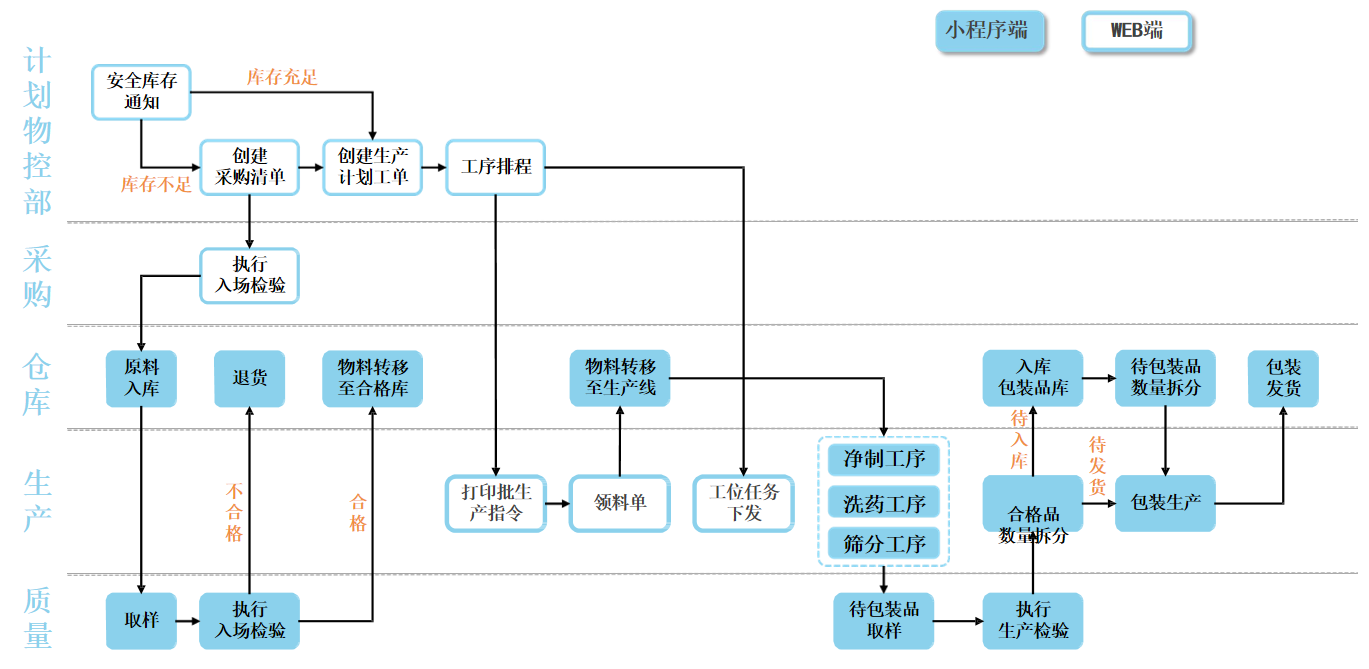

系统通过物料、生产、质量、设备四个模块,搭建模 块化、透明化、智能化的生产质量过程控制流程,实现以下目标。从原辅料供应到计划排产,从生产执行到成品发 货,整个制造生命周期中去提升生产协同效率。通过系统在生产业务流程中的导入,实现全面质量管理4M1E(人机料法环),帮助企业GMP合规。

项目规划

项目规划

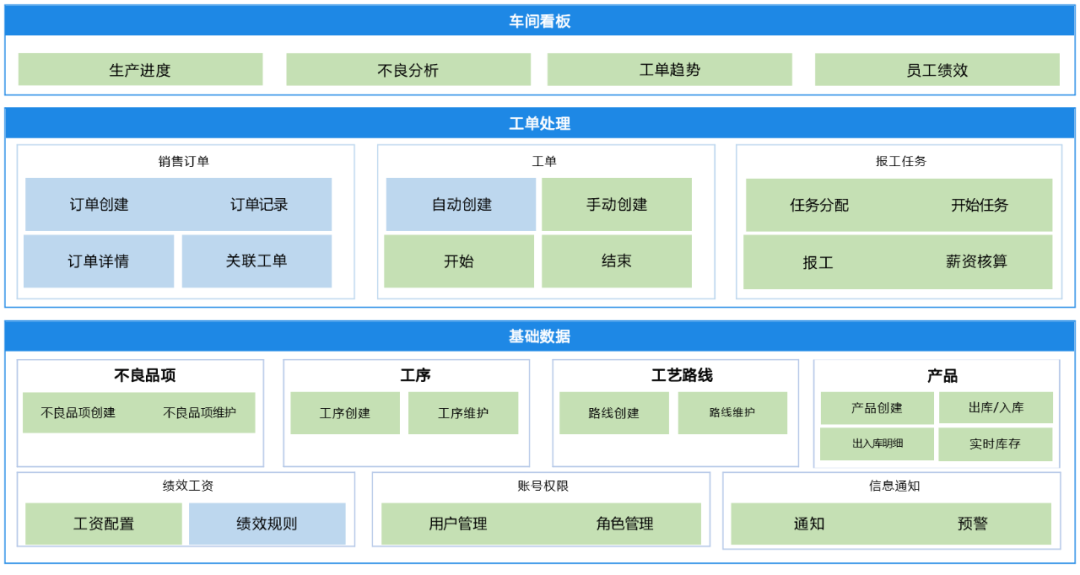

实现模块

实现模块

系统业务流程概览

系统业务流程概览

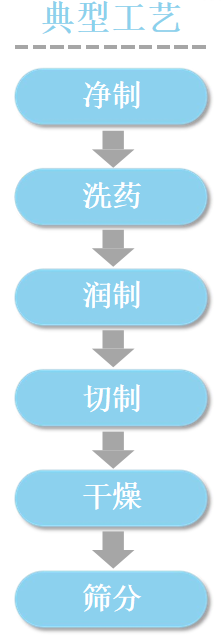

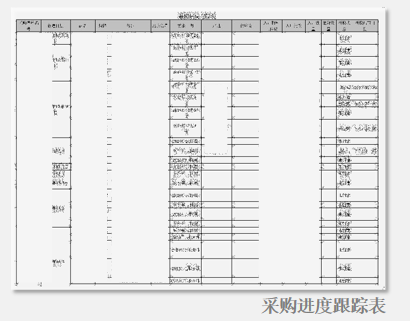

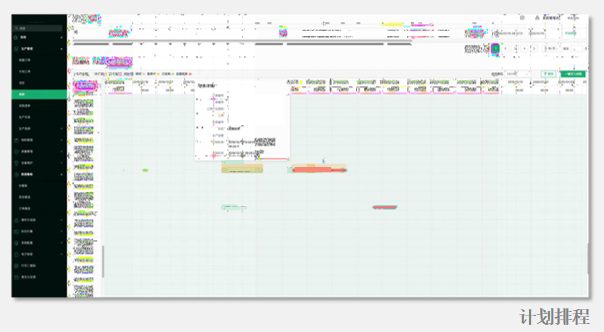

业务场景-生产与物料计划

业务场景-生产与物料计划

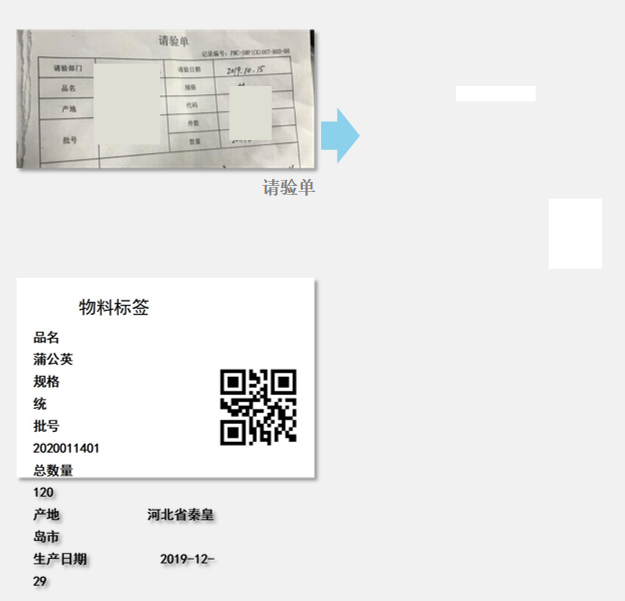

业务场景-原辅料验收

业务场景-原辅料验收

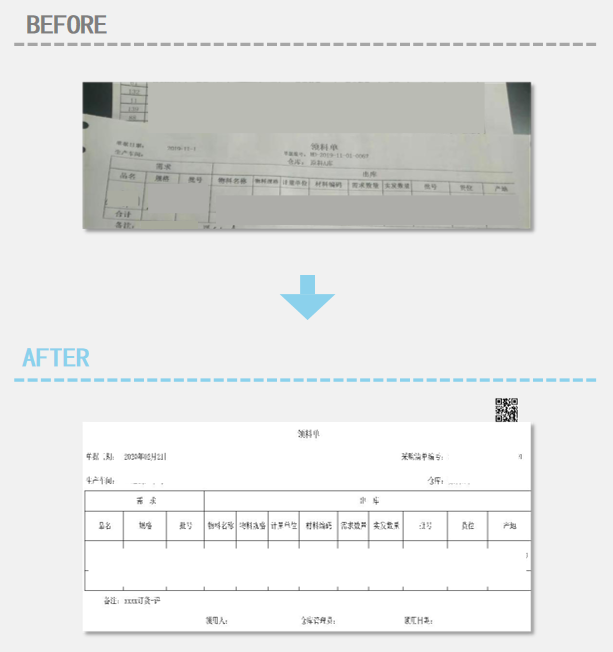

业务场景-原辅料发放

业务场景-原辅料发放

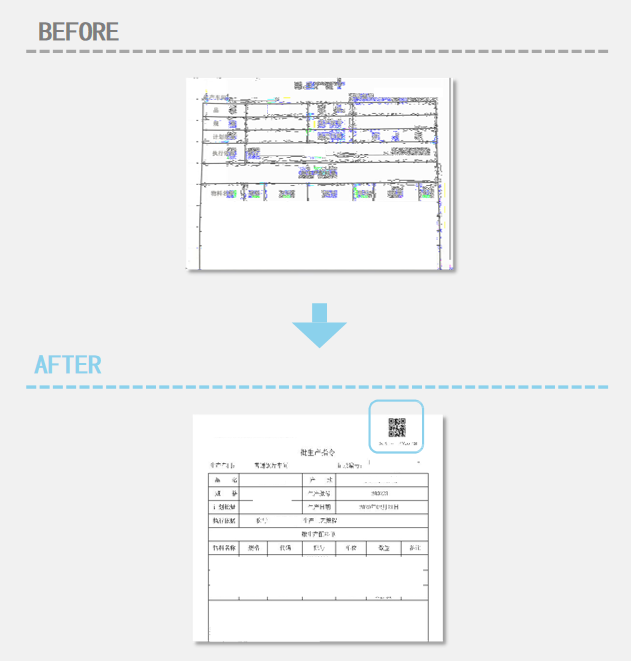

业务场景-任务下发、投料防错

业务场景-任务下发、投料防错

业务场景-产品检验

业务场景-产品检验

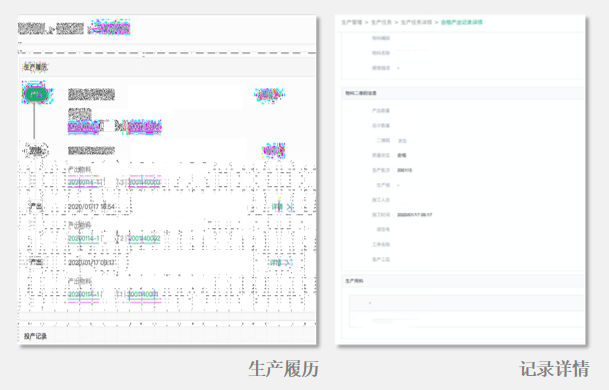

业务场景-产品追溯

业务场景-产品追溯

业务场景-批记录审核

业务场景-批记录审核

业务场景-工艺SOP

业务场景-工艺SOP

系统价值点

系统价值点

未来规划

未来规划

欧软钉,欧软云出品的一款新型的生产协同平台。将云MES业务与钉钉多产品场景深度融合,打造沉浸式体验,针对性解决生产进度无从知晓、任务分工不透明、生产过程管控效率低、各类生产报表统计费时费力等痛点问题。

办公协同在线

多重自定义

任务分工透明

计时计件自动核算

兴企云电线电缆行业MES生产管理解决方案,产品涵盖电力电缆、电气装备用电线电缆、裸电线、特种电缆、电缆附件等5大类10000多个规格品种。通过三个阶段建设,全面建成生产透明化、排程智能化、运营管理一体化的智能工厂。

生产透明化

排程智能化

运营管理一体化

动态监控