生产管理 当前问题分析及改善建议

生产管理 当前问题分析及改善建议

生产管理-生产计划管理要素

生产管理-生产计划管理要素

MES同步ERP生产订单信息,MES将整合生产管理要素进行生产计划辅助排程管理,MES将通过对物料信息监控,生产资源监控,工作日历设定,生产工艺设定等及时合理地编排生产计划,提高订单交付效率。

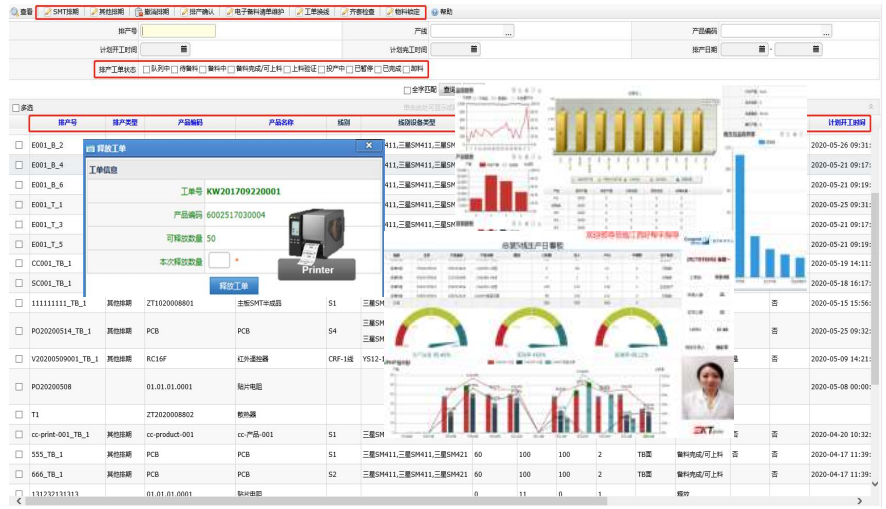

生产管理-物料齐套检验/锁定

生产管理-物料齐套检验/锁定

MES同步ERP工单产品BOM信息,工单进行生产排程时可设置系统进行工单物料齐套料检查锁定,同时物料齐套范围可根据需求进行系统配置,全局查询物料齐套状态。

生产管理-生产资源状态管理

生产管理-生产资源状态管理

系统进行设备建档管理,维护设备基础信息,产品产能关联信息,产品模具备件关联信息,系统通过确认生产资源进行工单辅助排程。

生产管理-生产日历管理

生产管理-生产日历管理

MES同步ERP生产订单信息,MES将整合生产管理要素进行生产计划辅助排程管理,MES将通过对物料信息监控,生产资源监控,工作日历设定,生产工艺设定等及时合理地编排生产计划,提高订单交付效率。

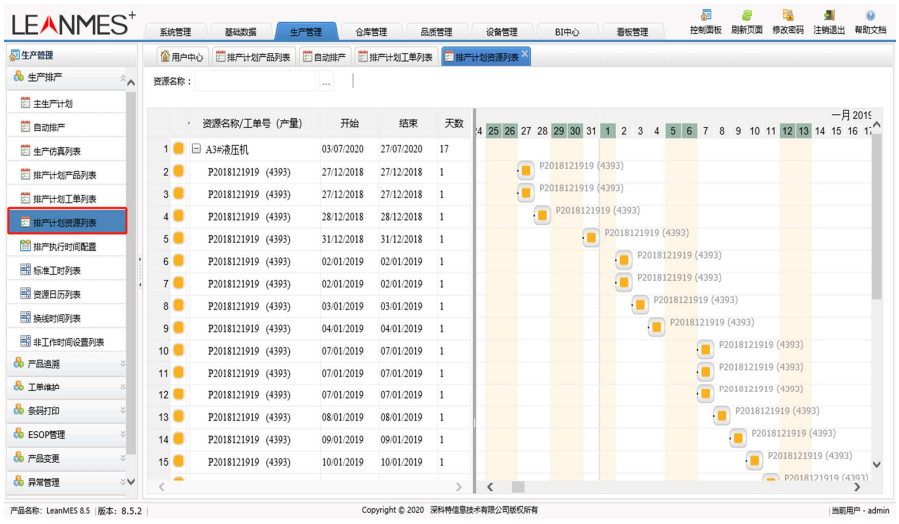

生产管理-生产排程管理

生产管理-生产排程管理

工单排程后,系统可实时查询当前工单生产状态,可通过看板或报表显示当前车间线体生产计划排程情况,可根据工单产品生产需求打印工单批次或单件流程采集条码,实时管理工单生产状态。

生产管理-注塑配料采集示意图

生产管理-注塑配料采集示意图

物料上线前需要进行物料前加工,通过物料投料验证,物料可通过桶装容器进行流程采集验证,进行物料配料搅拌,熟化,压料工序,可根据流程设置桶装容器以及管装容器进行物料流程转换验证,进行前加工流程追溯管理。

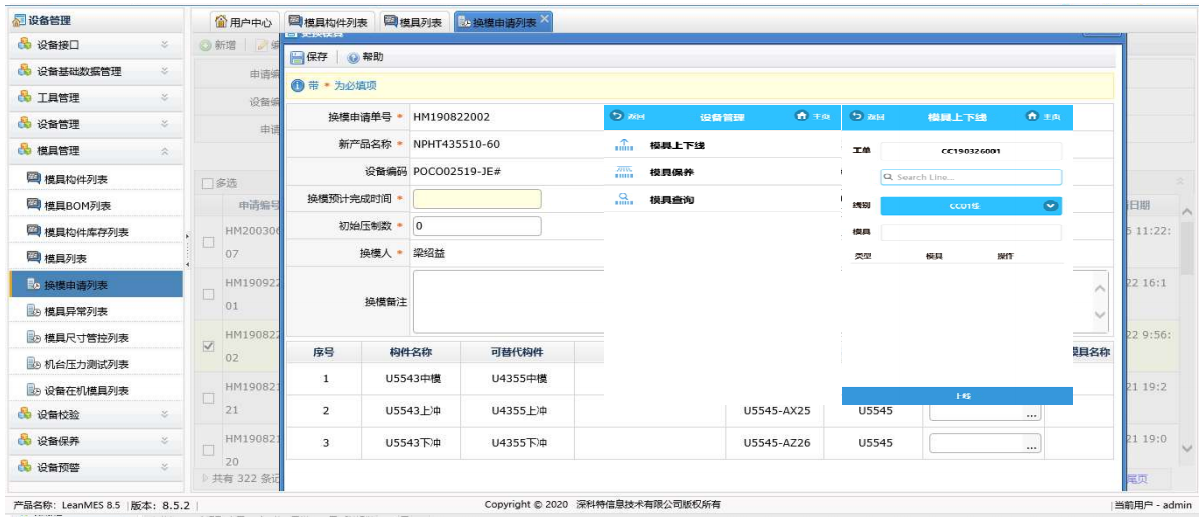

生产管理-模具管理

生产管理-模具管理

系统进行模具建档,可同步模具管理系统信息,系统维护模具信息,模具与产品进行关联设置,维护初始使用寿命信息,系统可对模具进行出入库管理,上线验证等配置,使用记录管理。

生产管理-注塑采集示意图

生产管理-注塑采集示意图

根据产品生产管理需求,系统验证工单产品生产设备,模具,原料等信息,进行注塑批次生产,选择工序进行生产批次投入/完工采集,界面可进行批次分批合并打印,录入批次不良信息。

生产管理-投料管理

生产管理-投料管理

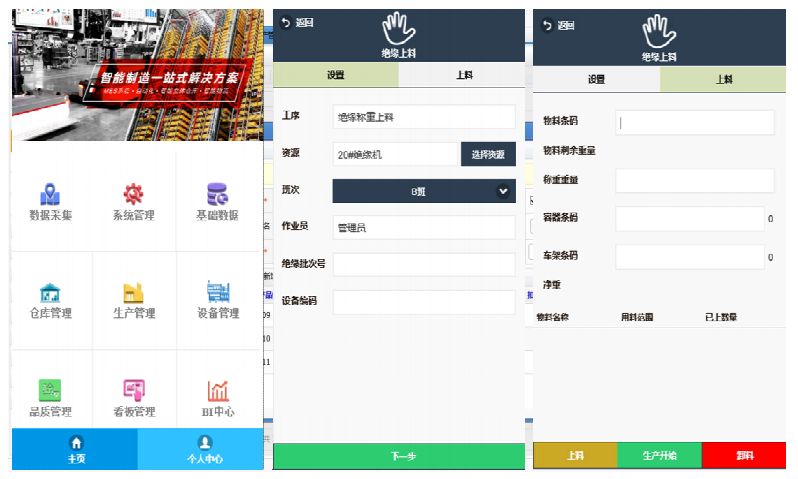

工单产品物料上料验证管理,系统维护设备对应的产品上料清单,使用移动客户端选择当前工单以及设备信息,进行物料上料验证,上料验证完成之后,产品关联物料进行物料生产全流程追溯;根据产品生产需求维护系统产品上料清单;选择工单设备,执行生产物料上料验证,上料完成之后,产线可开始进行投产,验证可配置;工单产品生产关联物料扣料信息,可进行数据正反向查询;

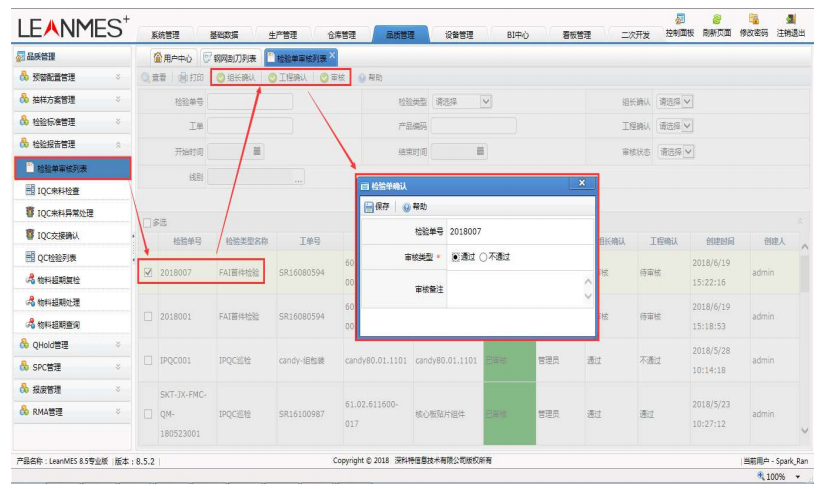

生产管理-首件管理(FAI)

生产管理-首件管理(FAI)

设备模具以及上料验证后,可设置产品首件检验流程,配置产品对应的首件检验项,选择产品生产工单,系统自动带出检验项进行检验,系统可设置检验审核之后才可正常投入生产;系统创建首件检验类型,维护产品检验方案以及检验项标准;丝印流程选择工单进行签板检验,系统可设置生产/品质/工程人员进行审核确认;检验不良批次将进入批次返工以及维护流程,再次进入生产流程进行生产;如单据未进行审核,工单对应的产品SN将不能进行生产投入。

生产管理-注塑生产采集

生产管理-注塑生产采集

工单排程生产计划到指定机台,系统可对接设备进行机台生产验证,系统验证工单机台签板完成之后,可开始进行产品生产,产品生产完成进行点检装箱,根据设备产出产品打印装箱批次条码;选择设备机台工单进行生产模具验证;通过系统界面验证当前设备工单签板状态,开始进行产品生产;系统界面可进行产品点检装箱批次条码打印,标签补打,不良登记打印等生产操作;批次生产完工可进行系统报检验,根据生产工艺流程,产品流转到品质检验工序。

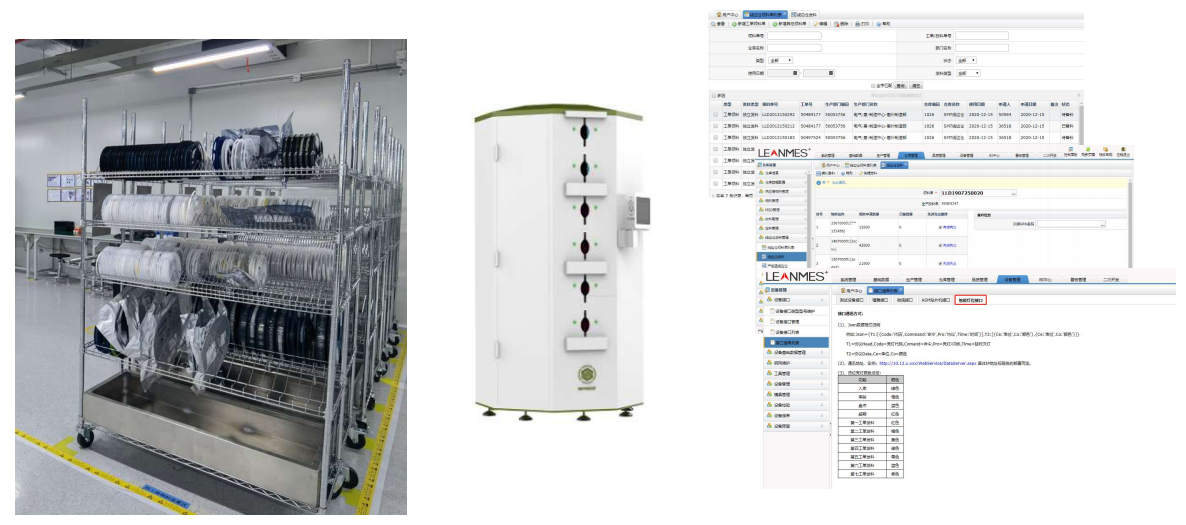

生产管理-SMT线边仓物料管理

生产管理-SMT线边仓物料管理

线边仓物料也可以通过条码化扫码进行精确管理,提高库存准确率;可升级线边仓智能亮灯货架,极大提高备料效率。

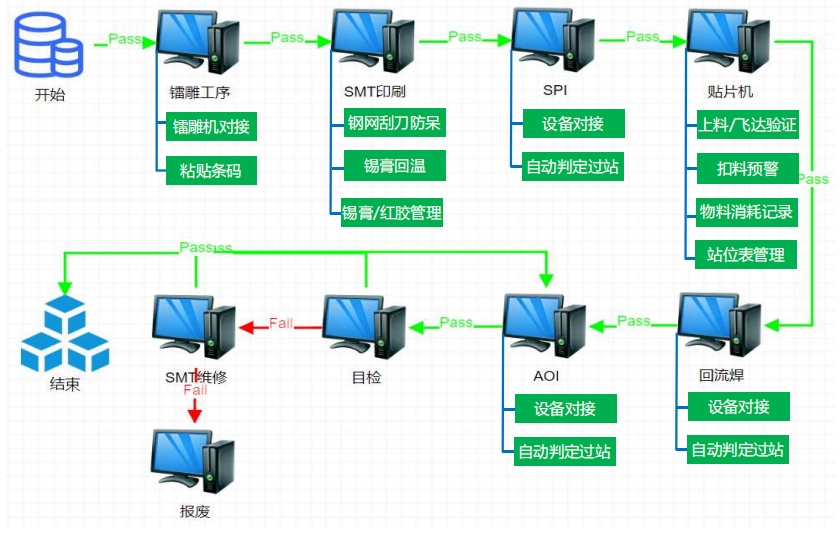

生产管理-SMT生产流程管理

生产管理-SMT生产流程管理

根据整体车间生产工艺流程,系统将设置相应的数据采集管理站点,管控站点可根据工艺流程自定义设计,每个站点业务逻辑可进行自定义设置;

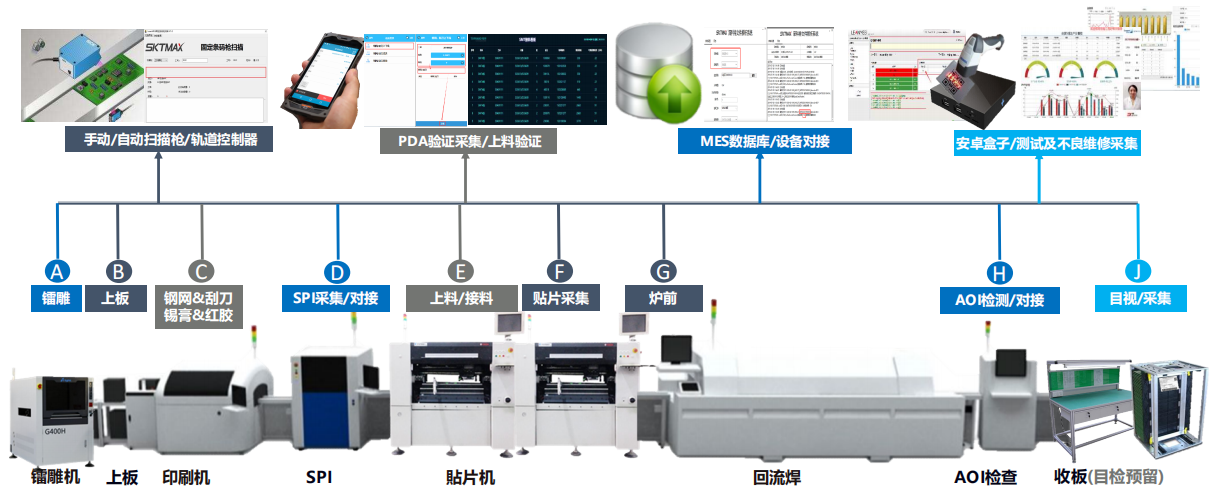

生产管理-SMT车间采集点示意图(可配置)

生产管理-SMT车间采集点示意图(可配置)

根据需求可自定义投入硬件配置SMT工序采集点。建议:C/E设置生产验证工序;B/F/G设置自动扫描采集工序;A/D/H设置设备对接工序;J设置人工扫描采集工序。

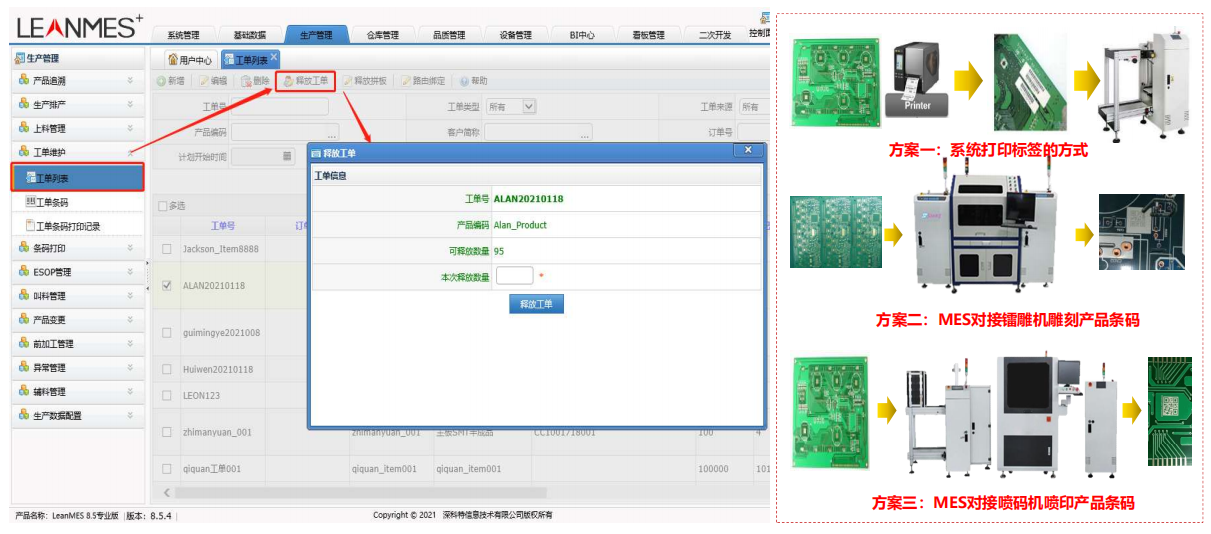

生产管理-产品条码管理(可对接镭雕/喷码机)

生产管理-产品条码管理(可对接镭雕/喷码机)

建立追溯必要的产品条码管理和产线物料条码管理使用流转管理体系,工单产品投产前需要根据工单数量释放对应的产品序列号条码,系统可注册外来条码为产品主要追溯条码,可设置边板拼板条码进行生产追溯管理;

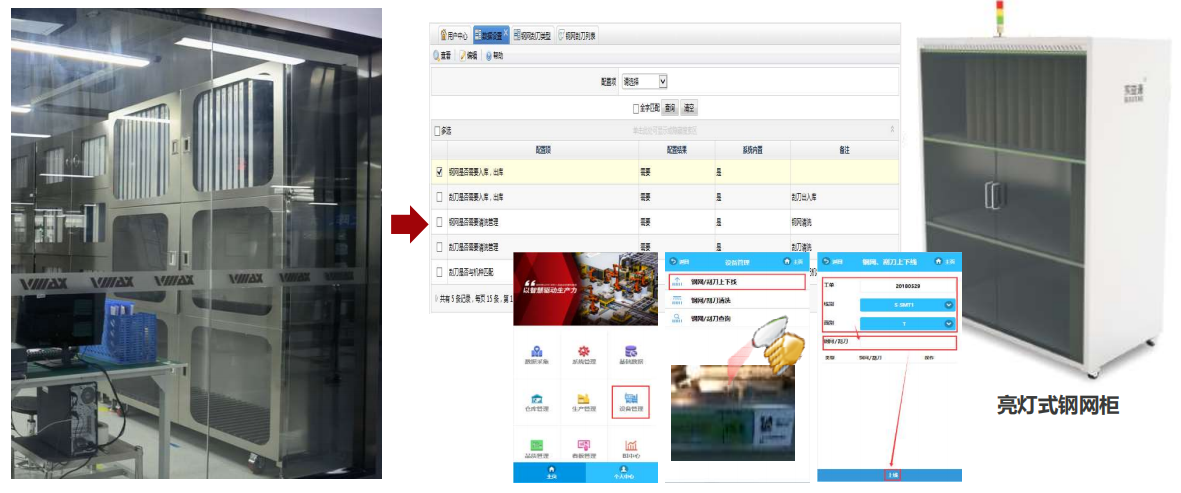

生产管理-钢网刮刀管理

生产管理-钢网刮刀管理

系统维护钢网刮刀信息,钢网刮刀与产品进行关联设置,维护使用寿命、初始使用次数、张力信息等,系统可对钢网刮刀进行出入库管理,清洗管理,上线验证,使用次数记录与校验等配置化管理;可集成亮灯式钢网柜,快速存取钢网。

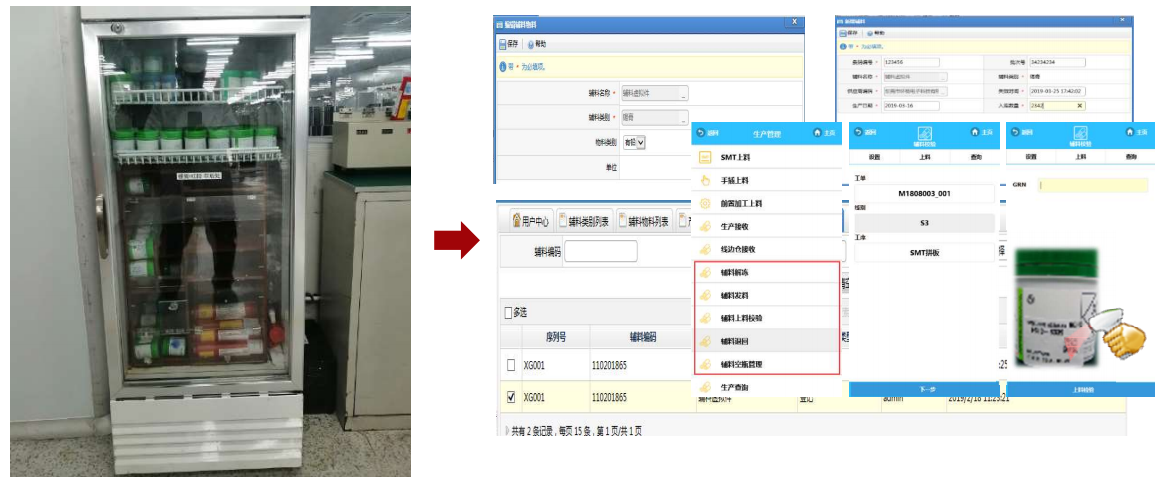

生产管理-锡膏辅料管理

生产管理-锡膏辅料管理

系统维护SMT辅料管理信息,可对锡膏辅料进行出入库,回温解冻、使用时长及有效期进行监控,辅料退回、空瓶回收管理,辅料上线可通过PDA采集校验,所有操作记录可追溯。

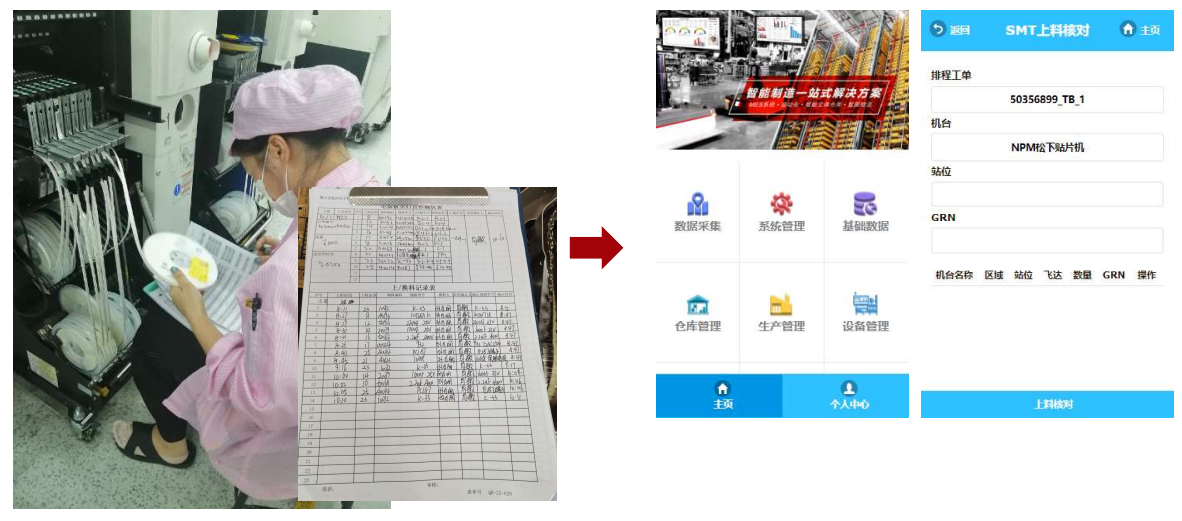

生产管理-SMT上料防错验证

生产管理-SMT上料防错验证

生产管理-IPQC上料核对

生产管理-IPQC上料核对

SMT上料验证完成后,IPQC需要再次对物料进行上料核对,可以通过系统扫码实现,取消纸档操作;续料后也可通过扫码验证。

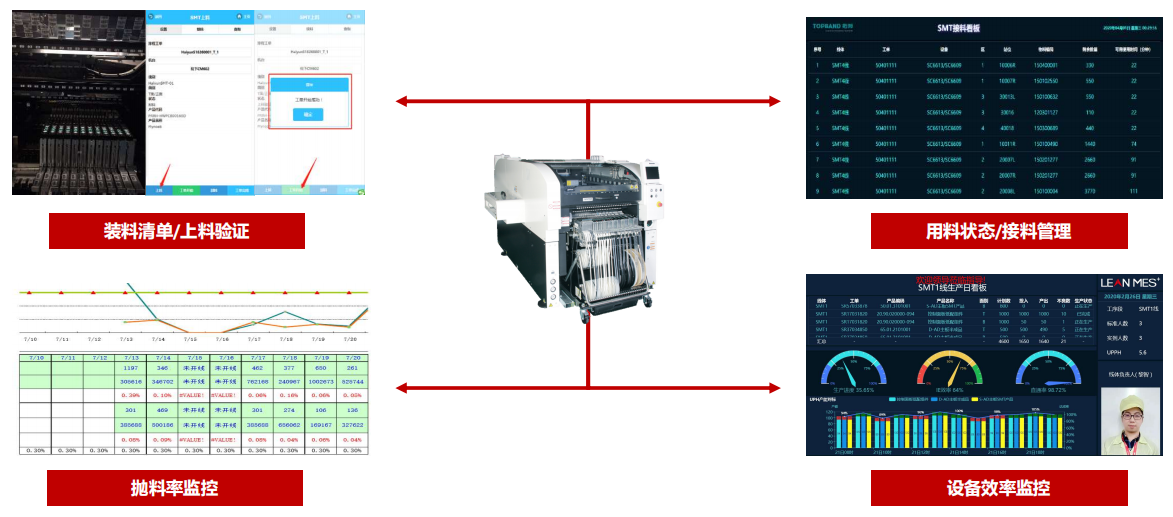

生产管理-贴片机对接(可选)

生产管理-贴片机对接(可选)

根据SMT流程采集站点,可与贴片机进行对接,获取设备的运行效率、抛料数据等;系统设定相应流程站点工序进行自动数据采集和流程校验,站点工序业务逻辑可进行自定义配置;

生产管理-生产异常停线预警管理

生产管理-生产异常停线预警管理

SMT产品投入以及贴片投入可安装自动扫描枪进行产品拼板SN采集,自动扫描枪连接轨道控制器和MES系统可自动验证过站,如有生产异常,MES可控制轨道实现预警停线,防止异常流入产线以及贴片机;

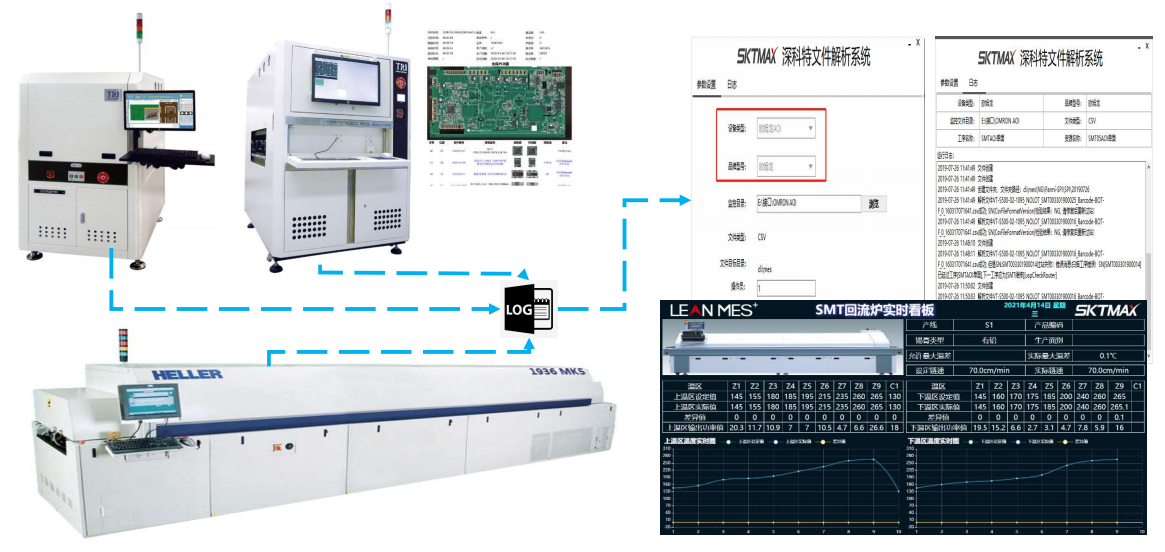

生产管理-SMT设备对接(SPI、回流焊、AOI)

生产管理-SMT设备对接(SPI、回流焊、AOI)

根据SMT流程采集站点,可与SPI、回流焊、AOI设备等进行对接,系统设定相应流程站点工序进行自动数据采集和流程校验,站点工序业务逻辑可进行自定义配置;

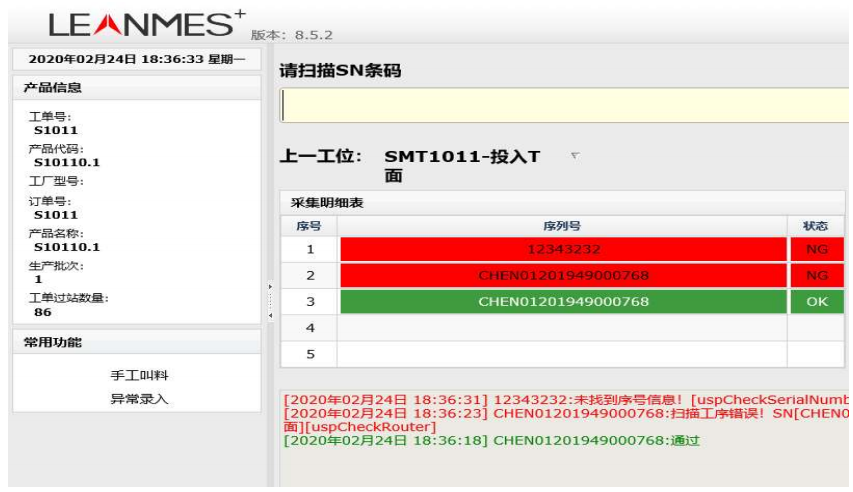

生产管理-SMT站点采集(目检)

生产管理-SMT站点采集(目检)

根据SMT流程采集站点,一般建议使用自动扫描进行采集,但部分站点需要人工进行确认,可登陆流程站点工序进行录入采集,站点工序界面业务逻辑可进行自定义配置;工序登陆,采集条码系统进行判定;工序界面将对条码进行放错防呆核验,条码正常过站显示绿色提示,同时可设置提示音;条码异常界面提示红色,同时带有报警提示音,同时界面显示异常原因员工查看。

生产管理-SMT周转筐装载采集(周转工具设置)

生产管理-SMT周转筐装载采集(周转工具设置)

SMT产品生产完成之后,产品将装入周转框进行周转,周转筐固定周转编码,可循环使用,系统实时监控生产完工装载状态,WIP实时透明管理,监控周转筐数量以及使用使用周转率,优化流程周转容器管理;

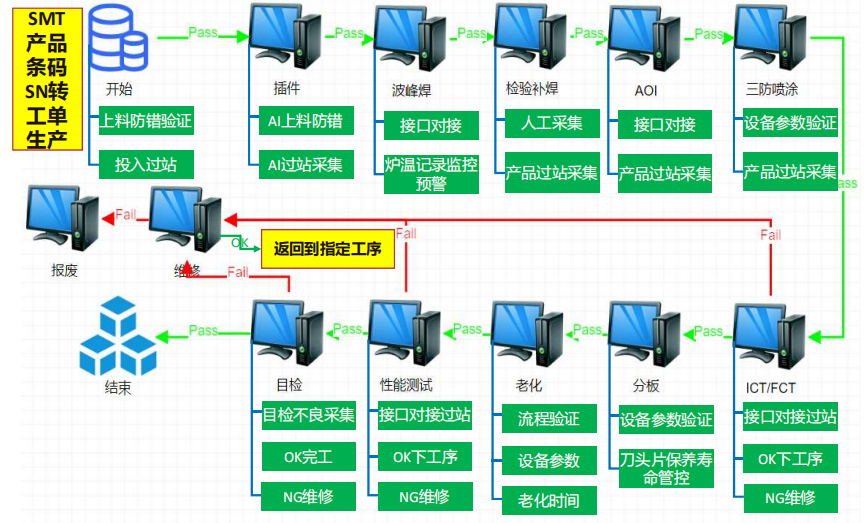

生产管理-插件、老化生产流程管理

生产管理-插件、老化生产流程管理

根据产品生产工艺流程,系统将设置相应的数据采集管理站点,管理站点可根据工艺流程自定义设计,每个站点业务逻辑可进行自定义设置;

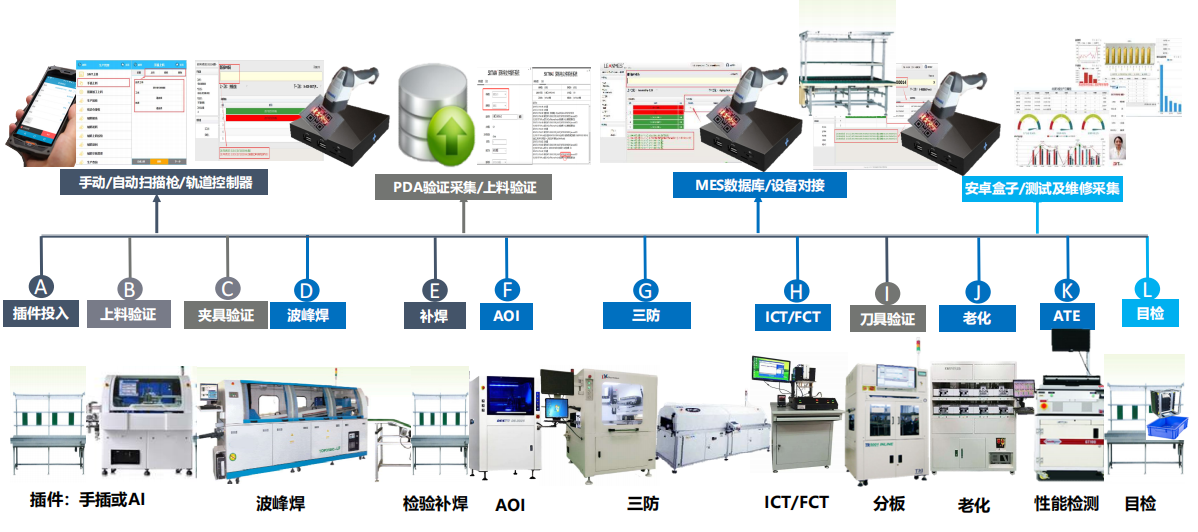

生产管理-插件、老化车间采集点示意图(可配置)

生产管理-插件、老化车间采集点示意图(可配置)

根据需求可自定义投入硬件配置工序采集点。建议:B/C/I设置生产验证工序;A/E设置手动自动扫描采集工序;D/F/G/H/J/K设备对接工序;L设置不良扫描采集工序。

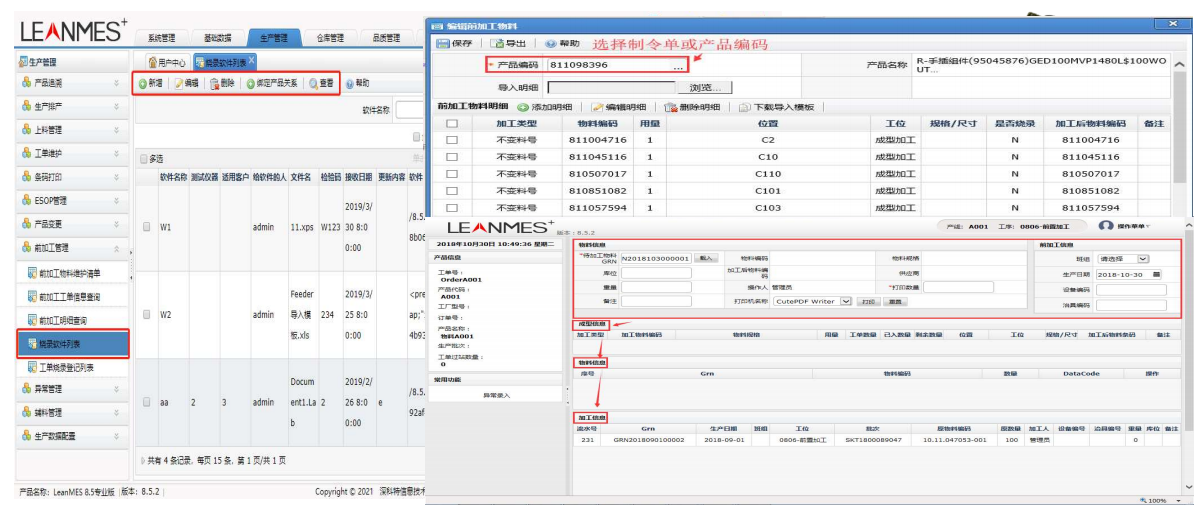

生产管理-物料前置加工管理

生产管理-物料前置加工管理

插件物料发放到产线是,部分电子元器件不能直接使用,需要进行成型或者剪脚,IC物料需要进行程序烧录,系统可维护产品对应的加工清单,物料在生产前需要进行前置加工才可进行上线生产,系统对加工后的物料打印新的条码进行上料验证;

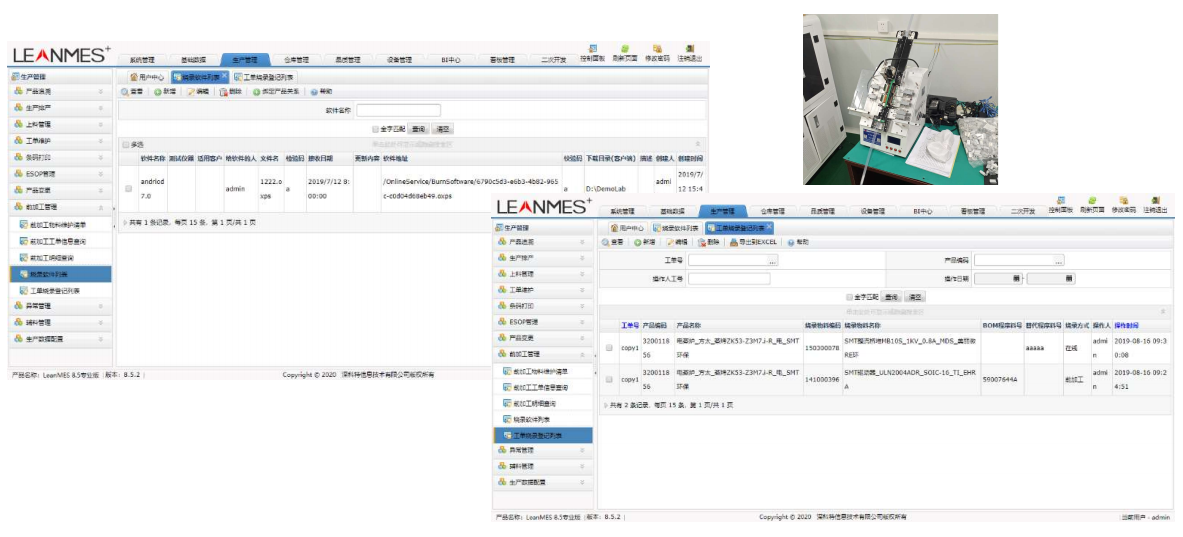

生产管理-物料前置加工(烧录)

生产管理-物料前置加工(烧录)

对于需要进行程序烧录的半成品、芯片,可以在系统中维护烧录软件名称、版本、程序地址、校验码等信息,并与产品料号进行关联,从而可以通过系统进行烧录程序的防呆校验及烧录记录追溯;可与自动烧录设备集成,自动校验烧录程序及版本。

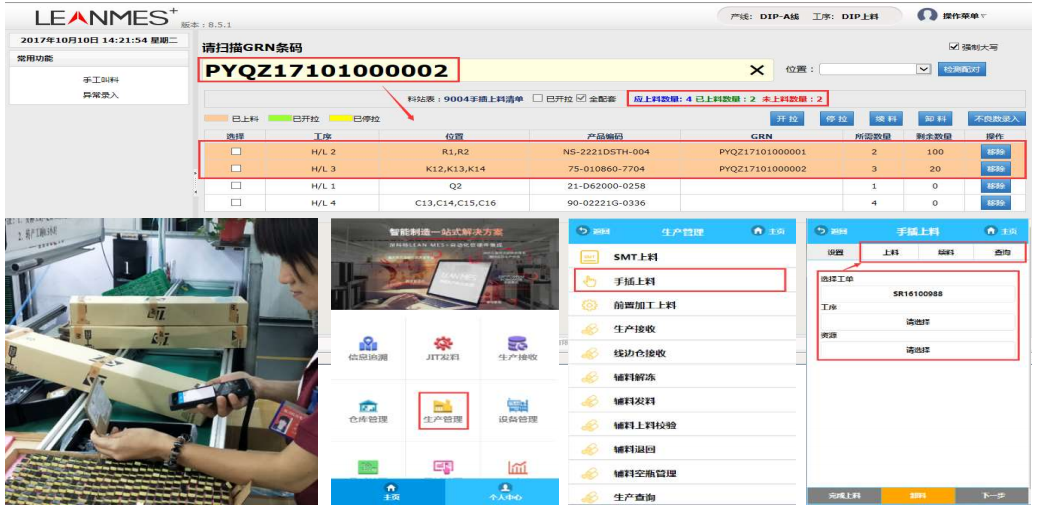

生产管理-插件物料上料验证

生产管理-插件物料上料验证

系统维护工单产品上料清单,可根据工艺流程设置多个上料验证扣料组,满足客户插件,手焊等上料需求,全面进行物料追溯管控;

生产管理-功能测试对接(MES-API)

生产管理-功能测试对接(MES-API)

MES系统接口调用流程 MES标准API展示流程功能测试可进行系统测试对接,上传测试数据到MES进行追溯记录,系统标准AIP接口适用多种类型测试,如ICT,FCT,ATE,老化测试等测试对接,可高度自定义配置;

生产管理-老化测试管理

生产管理-老化测试管理

生产流程中需要老化测试的,可通过标准API接口对接自动老化测试系统或采集老化上下架时间进行管控,系统自动进行老化测试数据采集, 并实时生成老化报表;

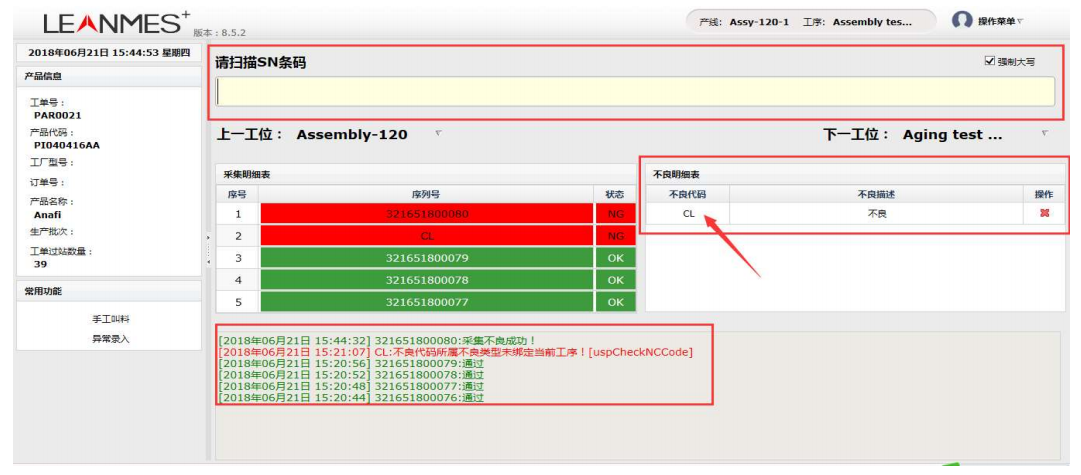

生产管理-人工检查

生产管理-人工检查

在生产过程中有些目检工序,或者测试工序设备无法支持系统对接,系统提供测试工序采集UI记录产品测试结果,系统维护测试不良代码,测试中如果出现不良产品可直接在界面进行不良代码录入,采集生产不良信息,生成报表进行品质管理;

生产管理-测试管理

生产管理-测试管理

针对各测试工序,可以灵活设置最大不良重测次数,并且可以设置最大维修次数,从而更好的管理产品品质。

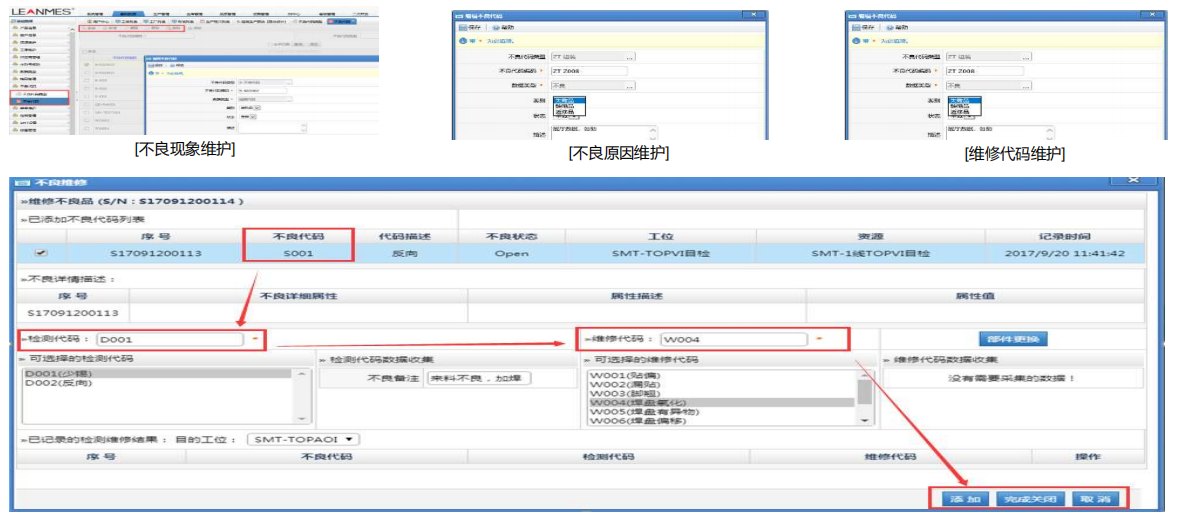

生产管理-维修管理

生产管理-维修管理

产品经测试或者检验不良系统自动判定到维护工序,系统维护产品不良代码信息,进行产品生产不良维修,系统可收集产品多个不同不良信息,进行生产追溯,并自动生成不良数据报表;

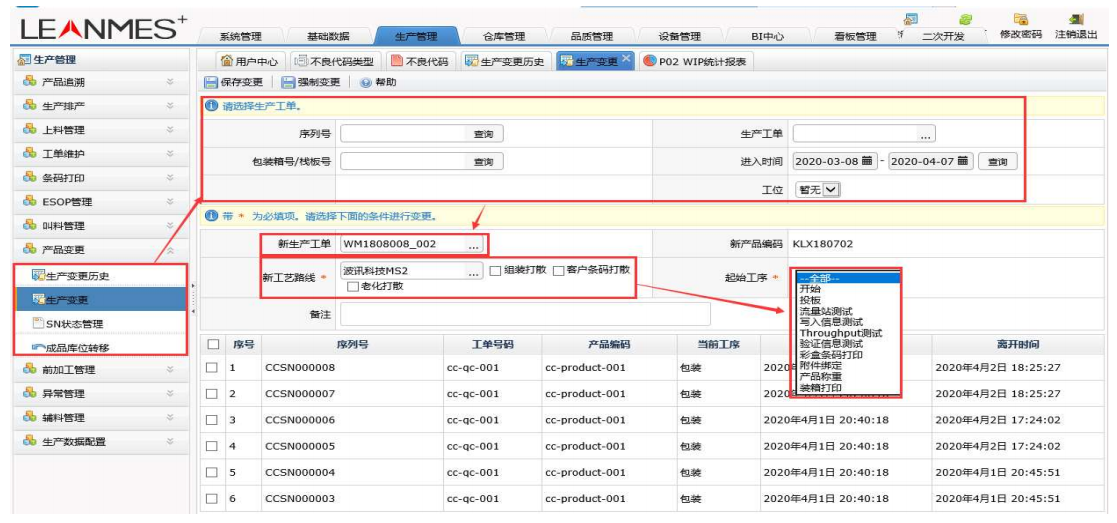

生产管理-生产变更及返工管理

生产管理-生产变更及返工管理

产品在生成过程中如出现ECN变更,或是出现批次品质问题需要进行变更或者返工,系统可同步ERP返工工单(MES可创建),进行生产变更或返工,可对产品组装部件,老化架,可供条码进行打散,重新开始生产;

生产管理-总装示意图

生产管理-总装示意图

根据部件组装和成品组装生产工艺流程,系统将设置相应的数据采集管理站点,管理站点可根据工艺流程自定义设计,每个站点业务逻辑可进行自定义设置。

生产管理-关键部件组装管理

生产管理-关键部件组装管理

根据组装工艺生产流程,组装过程中需要组装主板、屏幕、外壳、电池等,系统设置关联之后,可通过扫描条码进行采集绑定,可自定义进行配置,工序多条码绑定,条码多工序绑定,确保组装信息完整;

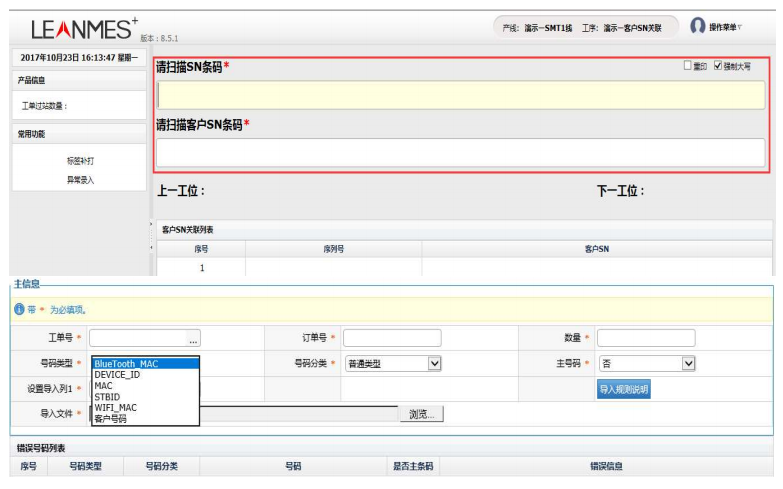

生产管理-客户条码关联(可配置)

生产管理-客户条码关联(可配置)

根据产品生产工艺流程需求,产品在生产过程中需要绑定或打印客户制定条码,系统可自定义配置绑定或者在线打印,并同时支持上传产品关联条码信息,可在生产中实时进行调用打印,产品验证等生产需求装配;

生产管理-产品包装附件管理(可选项)

生产管理-产品包装附件管理(可选项)

根据产品生产工艺流程需求,产品在生产过程中需要绑定或打印客户制定条码,系统可自定义配置绑定或者在线打印,并同时支持上传产品关联条码信息,可在生产中实时进行调用打印,产品验证等生产需求装配;

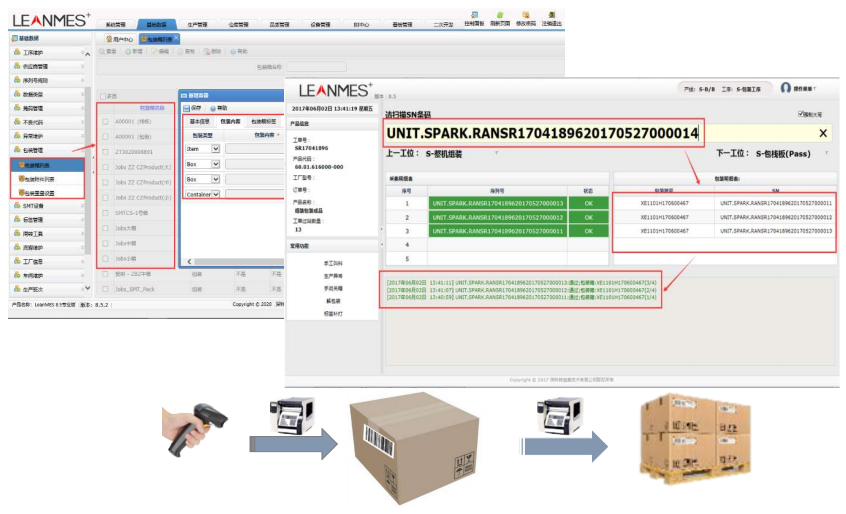

生产管理-包装管理(支持多层包装)

生产管理-包装管理(支持多层包装)

系统可进行多层包装设置,每层包装可独立进行装箱打印验证,可根据产品工单需求设置包装界面进行混产品包装,混工单包装,顶层包装可一码查询关联包装内所有包装明细;

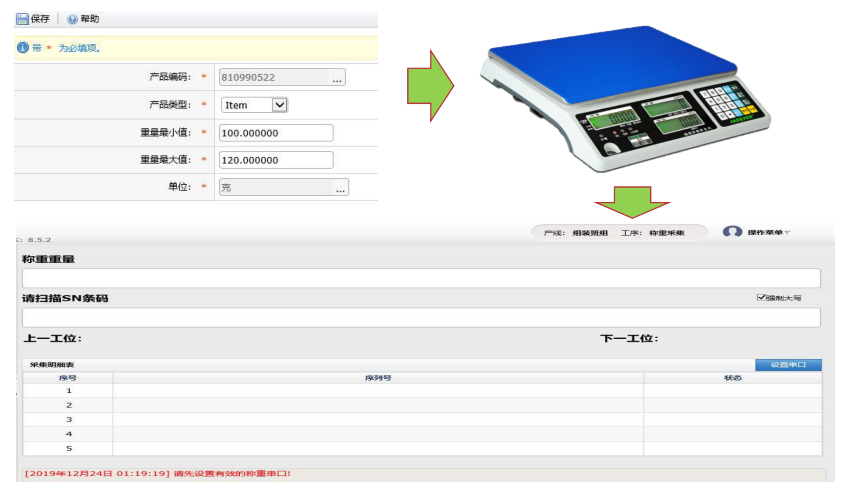

生产管理-称重验证采集(可配置)

生产管理-称重验证采集(可配置)

过程中如果需要进行产品称重验证,系统可设置产品重量区间,界面可直接对接带串口的电子秤,读取电子秤包装称重数据,进行产品过站验证,同时记录产品称重次数和重量;

生产管理-ESOP无纸化管理(可选)

生产管理-ESOP无纸化管理(可选)

系统支持建立电子化的作业指导书,根据当前生产的不同产品自动切换已维护好的当前工位的标准操作规程,对SOP进行无纸化管理,提高转线工作效率;图纸图档、视频文件都可以支持。

系统平台优势-系统亮点

系统平台优势-系统亮点

电子看板报表平台灵活,模块式组件开发,系统扩展性强,中英文多语言版本符合ISA95等国际标准,实用性强功能全面,成熟、稳定、可靠、安全。

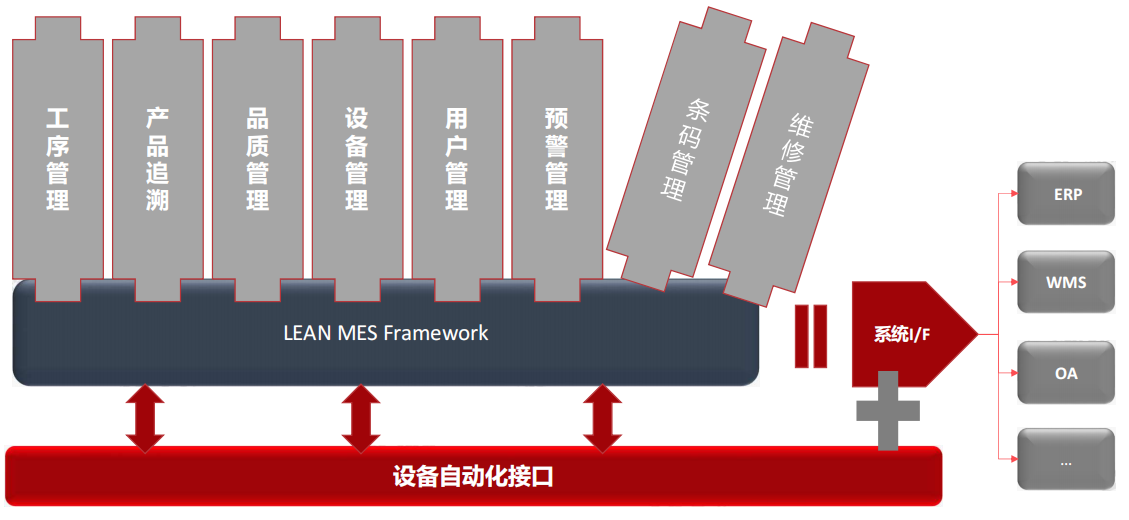

系统平台优势-灵活性

系统平台优势-灵活性

LEAN MES 以模块化来组成,以Plug-in-Play的方式应用,选择所需的功能授权并按顺序进行扩展。适配系统对接,支持多国语言本地化服务。

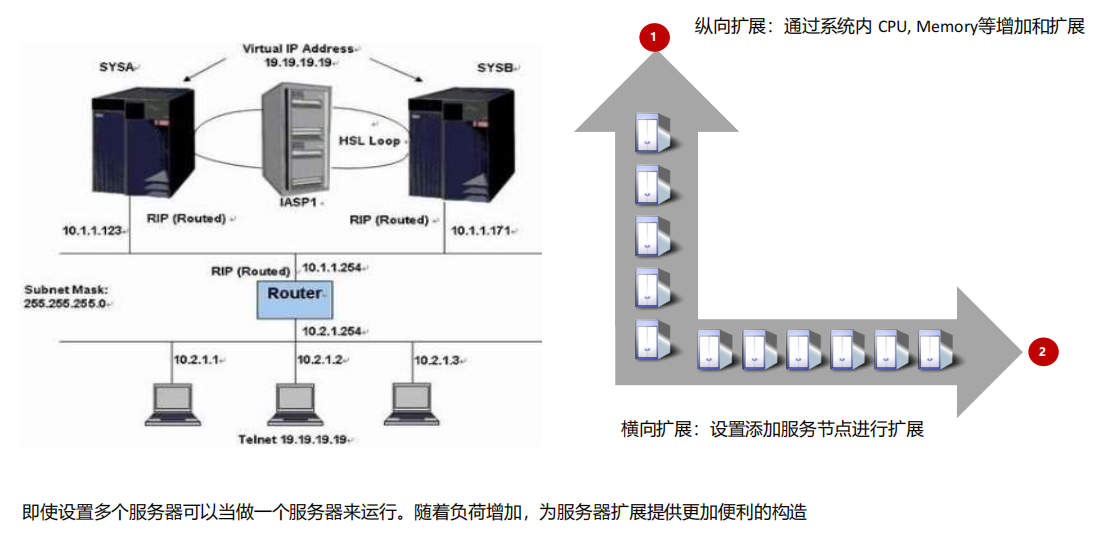

系统平台优势-可扩展性

系统平台优势-可扩展性

系统可扩展性,通过集群进行扩展;也可通过增加服务器性能进行扩展。

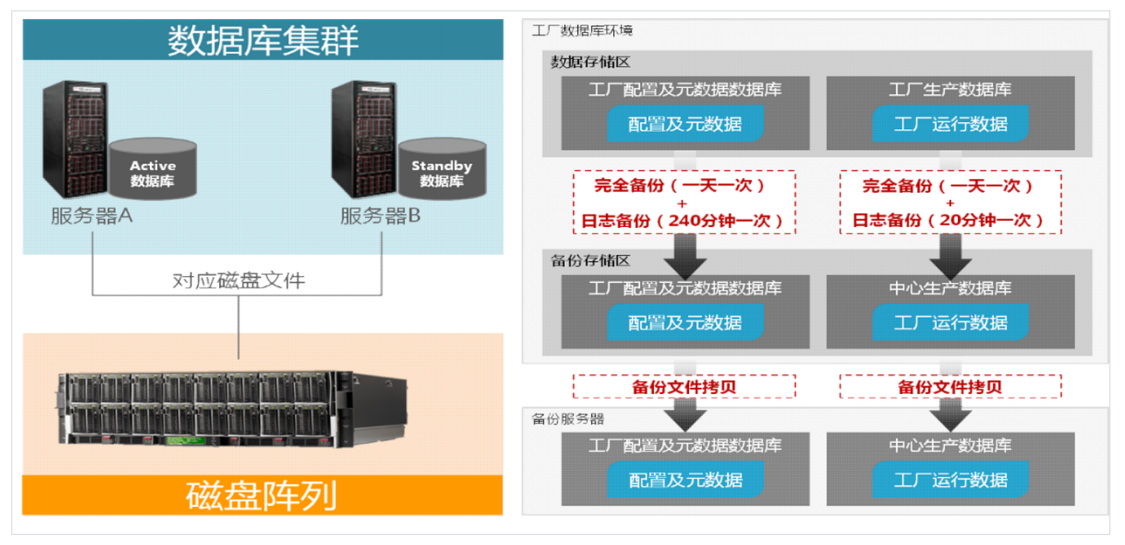

系统平台优势-安全性

系统平台优势-安全性

通过数据集群和完备的数据备份机制,确保生产数据安全可靠。

部分客户案例-排名不分先后

部分客户案例-排名不分先后

深科特简介

深科特简介

年增长超50%的国内LEAN MOM/MES企业

年增长超50%的国内LEAN MOM/MES企业

产品专利及知识产权

产品专利及知识产权

科箭TMS云,实现端到端协同与供应链可视化。连接运输上下游,透明供应链数据。运输计划及运费结算自动化,大幅减低管理成本。无缝整合WMS云,实现仓配一体化。2-4周快速上线,提高客户服务水平。

供应链可视化

连接运输上下游

透明供应链数据

实现仓配一体化

泛微eteams业务表单管理,实时在线表单,打通内外部协作,实现台账记录、数据汇报、外部调研收集、物料管理等一并搞定,还能更智能化的进行数据扫描录入,搭建个性化应用办公场景。

实时在线表单

打通内外部协作

实现台账记录

外部调研收集

Softone电池片生产制造 是基于Softone开发平台给光伏企业电池片生产制造过程打造的一款的生产制造执行系统,从计划、工艺、生产、质量及设备一条线精细化管理。

高效稳定

安全可靠