3大方法助力企业库存优化,让供应链运转更高效

来源: 云巴巴 2020-04-01 10:54:29 在全国各地随着国内疫情形势的好转,都在全面复工复产阶段。企业复工的首要任务就是清点自己的商品库存,了解当前的困村情况,以制定相应的销售策略。目前,大多数企业采用的供应链模式是“推”式供应链或“推拉组合”式供应链。库存已成为产品流通过程中不可避免的焦点问题。

无论库存过剩还是不足问题,都会对企业发展造成一定的影响,所以在供应链中企业最关心的问题是我们到底应该存放多少库存?库存应存放在哪里?我什么时候需要补充库存?以上正是因为库存管理优化所解决的问题,如果一个企业能利用库存管理优化可以找到上面三个主要问题的答案,就可以根据它来制定发展生产、运输和采购成本计划,从而使整个供应链高效运转。

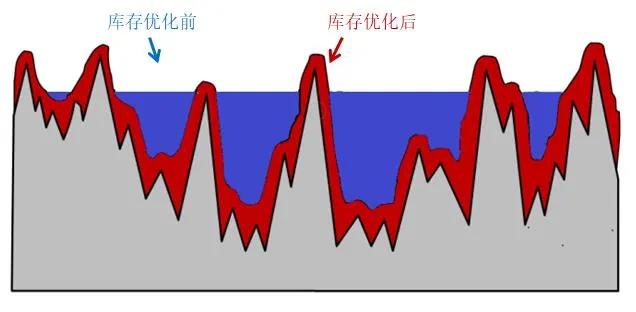

库存优化的意义主要在于通过合理定位库存,做到精准补货,以达到在减少社会资本占用的同时,在资源有限的前提下,实现服务水平和客户满意度的最优化。

库存优化的常用方法有如下:

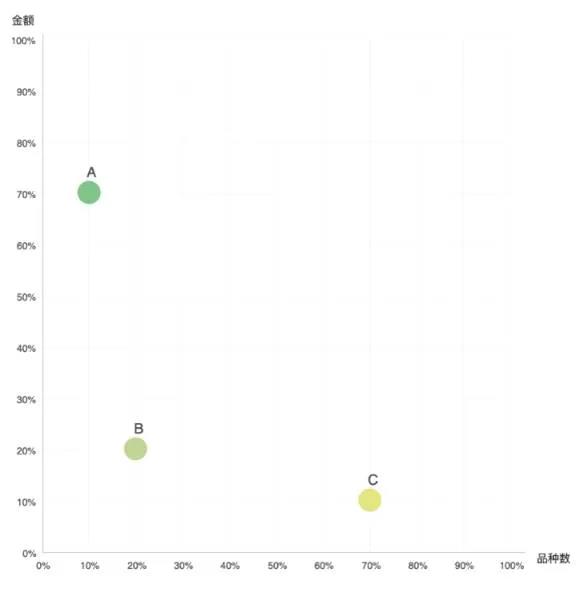

01 ABC分类法

ABC分类法主要是依据事物在技术和经济方面的主要特点,对产品进行的分类划分,ABC分类规则比较简单,进行分类的依据主要是库存的资金占用率。

A类存货需要计算各项目的经济订货量和订货点,并尽可能增加订货量,以减少存货的积压,即减少其昂贵的仓储成本和较大的资金占用,B类存货还需要计算经济订货量和订货点,但要求不必像A类那样严格,只要定期进行总检,对于C类存货的控制,由于它们为数众多,而且单价又很低,存货成本也较低,因此,可以适当增加每次订货数量,减少全年的订货次数,对这类物资日常的控制方法,一般可以采用一些较为简化的方法进行管理。

ABC分类法在库存控制、采购策略、存储方式、管理重点等方面有了更深的规划,因此可以使库存优化管理更合理,但由于未考虑企业采购提前期、采购程度、供方实力等因素,因此不具有进行全面性。

02 定量订货法

定量订货法是指当库存量下降到预定的最低库存量(订货点)时,按规定数量(一般以经济批量EOQ为标准)进行订货补充的一种库存控制方法。

如果需求和订单确定,可以根据订单准备时间和全年需求确定订单,而不需要安全库存。如果需求和订单不明确,也需要考虑安全库存的情况,可以根据平均需求、最大订单准备时间和安全库存来确定订单点。

EOQ是实现库存量订单的总成本最低,它是通过平衡成本和存储成本的同时,根据需要订单数量,来确定每个订单的成本。

操作简单的定量法的优势,是有效量的工作,节省的成本,降低库存成本。 但订货方式不够灵活,占用了大量的人力物力,只适合于独立需求的库存管理。

03 定期订货法

定期订货法是按预先确定的订货时间间隔进行订货补充的库存管理方法。基本原理:预先确定一个订货周期T和最高库存量,周期性的检查库存,根据最高库存量、实际库存、在途订货量和待出库商品数量,计算出每次订货批量,发出订货指令,组织订货。

定期订货法没有固定的订货量,每个周期的订单数量是通过在实际库存量的大小确定,等于在实际库存和最高库存的差来确定。定期订货法的最高库存量是利用平均需求量、采购周期、采购提前期、安全库存来确定的。而订货周期是利用单次订货成本、单位商品年储存成本、单位时间内库存商品需求量来确定的。

定期订货法的优点是可以一起出货,减少订货费。周期盘点比较彻底、精确,减少了工作量,仓储效率得到提高,库存管理的计划性强,对于仓储计划的安排十分有利。它的缺点是安全量不能定得太低,需求偏差较大,经济性差。

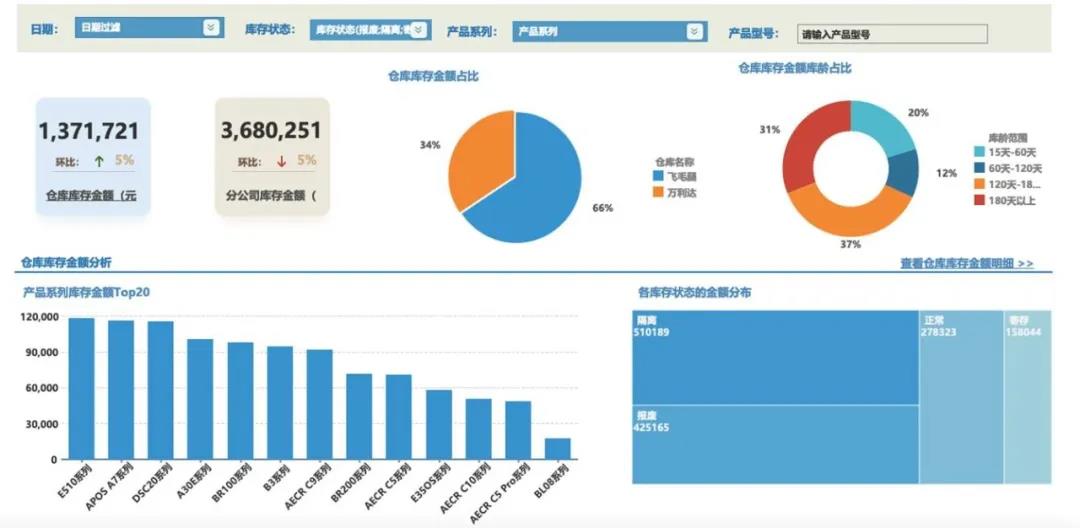

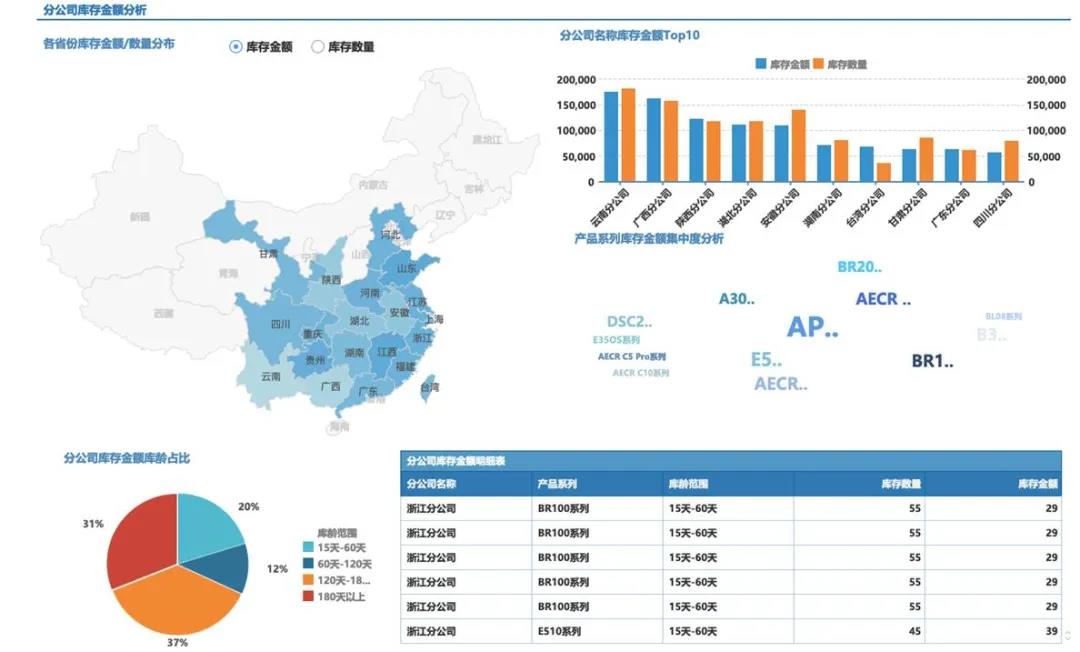

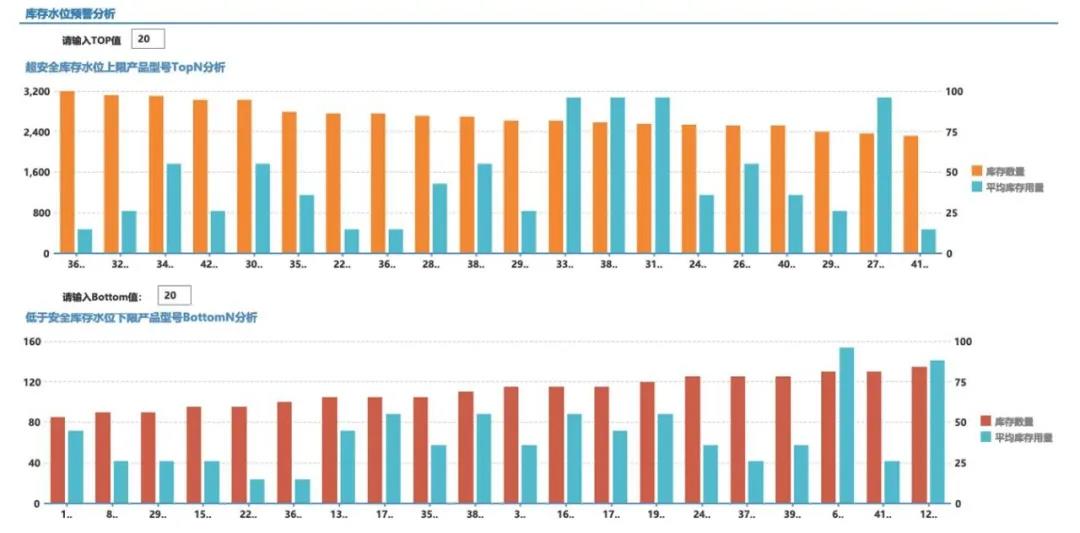

某公司库存成本管理方面存在如下分析问题:库存占用了大量资金;库存数量多导致公司库存积压,怎样进行库存优化分析呢? 库存金额和库存数量分析:

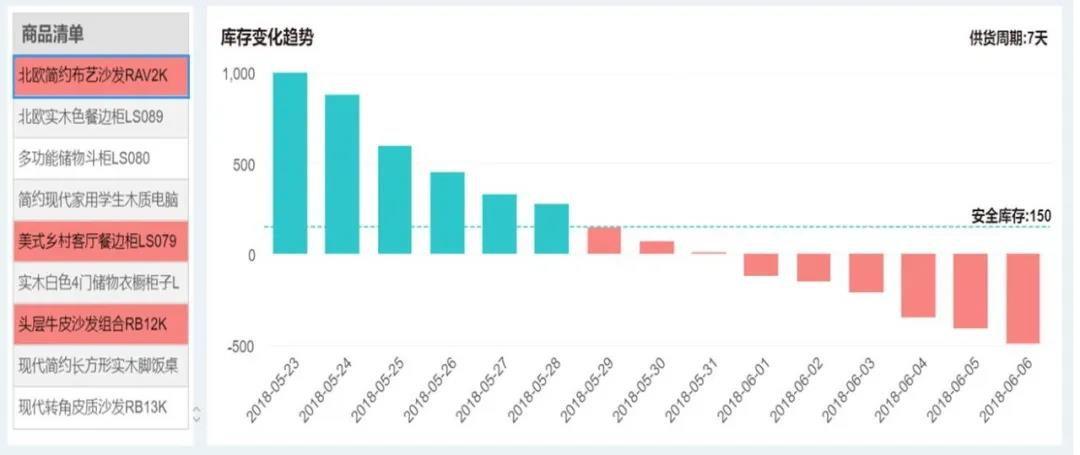

在库存优化中还可根据库存变化趋势智能可以预测库存变化,如下图对供货周期为7天内低于安全库存150的产品信息进行风险预警,它可以通过智能预警及时补货,为客户提供更好的服务。

根据以上可知,库存优化能够帮助企业掌握库存状态、控制库存水平、降低资金占用、提高工作效率、减少库存呆滞、提高库存周转率。同时还可及时掌握商品状态,避免过期损失。

顺应大数据时代发展趋势,通过库存管理优化我们可以更高效的利用供应链中的物流、商流、信息流等资源。为企业进行供应链各个重要环节赋能,助力中国企业更快速的成长。

更多产品了解

更多产品了解

欢迎扫码加入云巴巴企业数字化交流服务群

产品交流、问题咨询、专业测评

都在这里!

为你推荐

如何打造更高效的数字化办公?一文了解永道数字办公协作套件

为了满足企业数字化办公的需求,云巴巴根据多年服务企业数字化转型经验,为大家推荐永道数字化办公协作套件,它集成了多种智能化办公工具,为企业提供一站式的数字化办公解决方案。2024-05-17 17:36:18

如何保障金融行业业务运行?基调听云智能可观测为金融赋能

基调听云能准确度量和洞察真实用户体验及IT异常事件对业务的影响,数字化展现关键业务指标的实时变化,以业务视角量化IT技术与服务的价值。2024-11-11 17:10:59

评论列表