数字化案例秀‖盈兴电子:解放双手,小工单助力电子制造降本增效

来源: 云巴巴 2024-03-27 14:21:06

随着电子制造业加速数字化升级,“双碳”目标深化落地实施,在这样的大背景下,制造企业面对不断攀升的能源消耗压力、繁多的设备和控制系统,如何进行科学管理和维护,给企业带来了新的挑战。

当前,数字经济已经成为全球经济发展的主要动力。云计算、大数据、物联网、人工智能、区块链等新一代信息技术通过数据要素激发创新潜能,使工业经济时代的产业运行体系加速变革,使资源配置、生产组织、商业运营、创新协作等方式加快转变。

制造业企业都面临打造提升数字经济时代生存和发展能力的现实问题,驱动企业对业务组织、研发设计、生产制造、销售服务、供应链、人力资源等要素开展全方位变革,加快实现数字化转型。

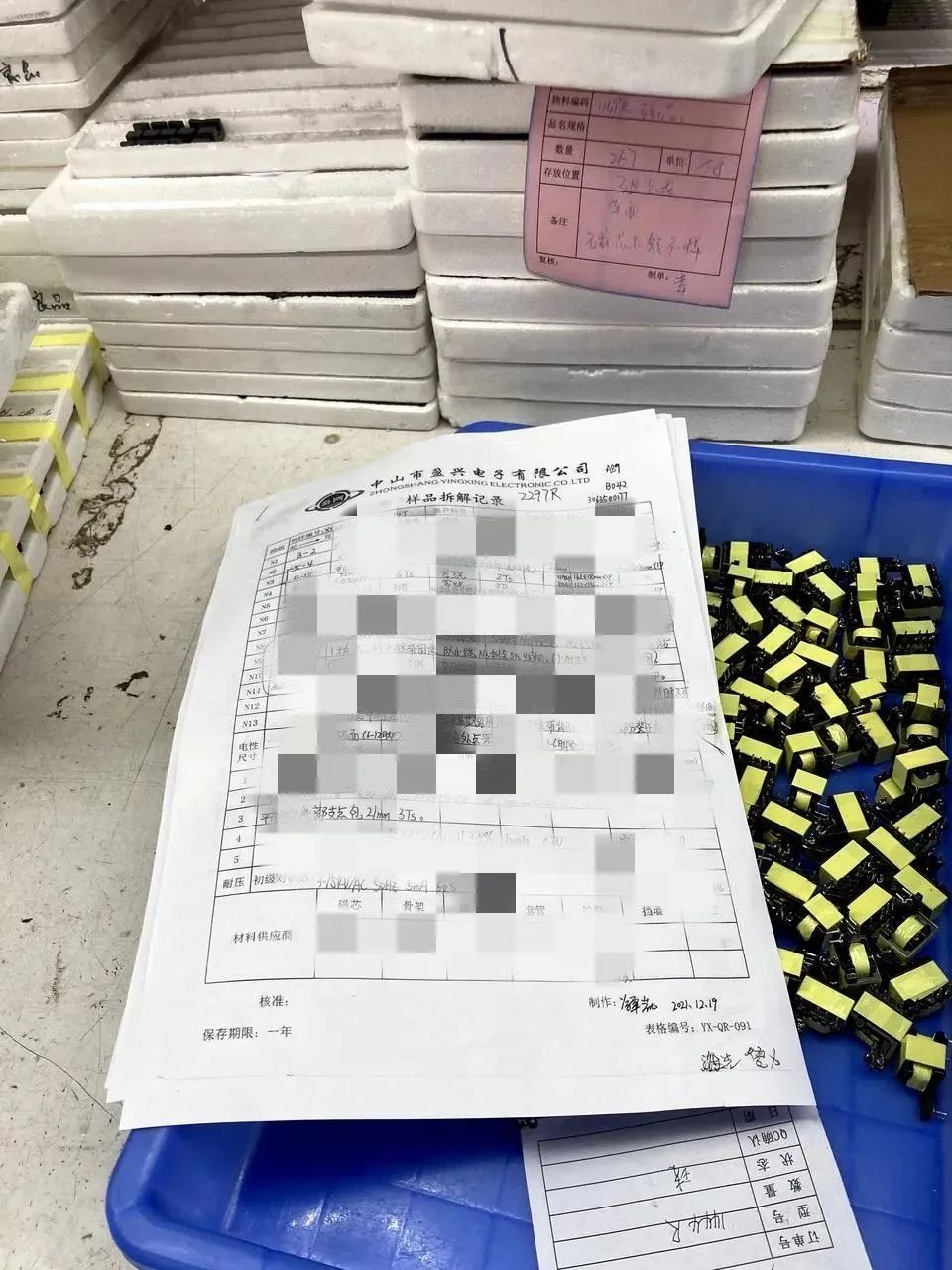

中山市盈兴电子有限公司拥有先进的生产设备和完善的质量管理体系,专业生产各类高频变压器,扼流圈,环型电感,绕线电感等,广泛适用于通信,电力和自动化领域(家用电器、电脑、通讯设备等)。然而由于缺少数字化的管理手段,盈兴遇到了大部分制造业工厂都会碰到的问题。

盈兴电子的数字化管理难点

盈兴电子的数字化管理难点

虽然基于互联网新型技术的数字化管理是助力制造业迈向智能制造,实现新一轮利润增长点的有力工具,但传统制造业在实施制造、数字化改造的过程中,最大的问题就是花了大价钱买了高端的软硬件设备,却发现并没有发挥出应有的价值。

核心原因就是忽略了企业从盈利出发的顶层设计,对生产过程未进行有价值的整合,空有其“形”,未有其“魂”,缺乏具体的实时路径,也不知自己的症结所在。

盈兴电子作为一家具有大量生产需求的制造企业,面临的问题主要有两个方向:

1、超量生产,没有数据的成本管控

在盈兴电子,变压器生产是一个大头,因其体积小的特点,一个订单就需要十万起步,少的也是几千几万个。有的时候虽然是不同客户订单,但是产品规格都是一样的,这也就导致员工生产时会沿用之前客户的信息,不断向下做。

因为工人工资都属于计件工资结算,多做多得也导致工人有物料就会一直生产。时间一长不知现在生产的是哪个客户哪个订单;库存积压变重,这对公司的库存与现金流都产生了较大的压力。

2、不良品难管控

变压器的生产有个特殊的地方,就是电子元器件的不良品是可以进行返修的,只有确定无法修复的产品才会变成报废品。

然而,因为员工在不断进行超量生产,根本不需要靠不良品的返修去凑数量,管理层只要看最后库存能不能支撑订单所需就够了。

于是这些返修品就被随意堆放在生产线,没有人去管控这些不良品是否进行了返修,不良的原因是什么,返修成功的良品也无法计入产品数量,导致了极大的成本浪费。

而且因为生产数据丢失、车间信息不透明,根本无法对不良品的损耗和不良品的原因进行统计分析。结果就是主管需要花费很长时间做数据,想要的数据要么没有,要么滞后,根本无法进行管理优化。

黑湖小工单:用数据驱动生产

黑湖小工单:用数据驱动生产

黑湖小工单,超轻量的生产管理小程序,只需要几千块就可以管理生产、库存、设备等核心制造流程,灵活适配工厂个性化管理模式,打造数字化透明工厂。

1、明确管控超前生产

首先最重要的是有实时细颗粒度的数据了,及时、准确、清晰、有效。

用电子工单替代原先的纸质工单,每道工序都进行产出报工,这样工人到底在做哪个订单?这个订单进行到哪一道工序了?需要做多少件、已经做了多少件、还需要多少件?在小工单的系统里清清楚楚就能看到,再也不需要拉长辛辛苦苦去收集、汇总、统计。

小工单程序报工只需三步,点选工单、填写数量、提交报工,无论计时计件,今天赚了多少钱,都能看见啦!也节省了主管们统计数据的时间,去做更有价值的事。

2、不良品的精细化管控

有了实时准确的数据,管理层就有依据去对不良品和报废品进行管控。

员工在报工时填写不良品项原因,生产主管就可以分析,到底是操作问题还是材料问题,从而提出针对型解决方案,是提供操作培训,还是需要更换原材料,来达到降低不良品率的目的。

需要返修的不良品也能进行严格的管控,返修成功的不良品及时汇入良品统计,极大地降低损耗,节约成本。

盈兴电子在使用黑湖小工单后,生产效率提高了、生产成本降低了、客户满意度提升了,最终表现出来的就是公司实际效益和利润的大幅提升。

更多产品了解

更多产品了解

欢迎扫码加入云巴巴企业数字化交流服务群

产品交流、问题咨询、专业测评

都在这里!

为你推荐

企业研发福音!TAPD甘特图全新上线,工作效率飙升

对于研发型企业来说,在团队协作中,大部分管理者最头疼的问题是各部门之间不能高效沟通,而且存在严重的“不配合”。2023-09-15 17:02:35

后疫情时代,乘风破浪的企业长啥样?

2020年,是中国制造业企业发展面临艰巨挑战的一年:不仅要应对疫情带来的生存压力,还要在复工复产的间隙思考一个重要的命题:面临波谲云诡的大环境,如何让自己变得更创新、更灵活、更懂客户、更具竞争力,最终更好地活下来? 数字化成为企业未来发展的必由之路。2022-11-21 15:07:22

深度评测:TAPD与Jira在项目管理领域的应用与优势

云巴巴将对TAPD与Jira进行评测,突出两者的优势和应用场景,帮助项目管理者根据实际需求做出更明智的选择。2024-03-15 17:27:18

评论列表